Впровадження технології RP

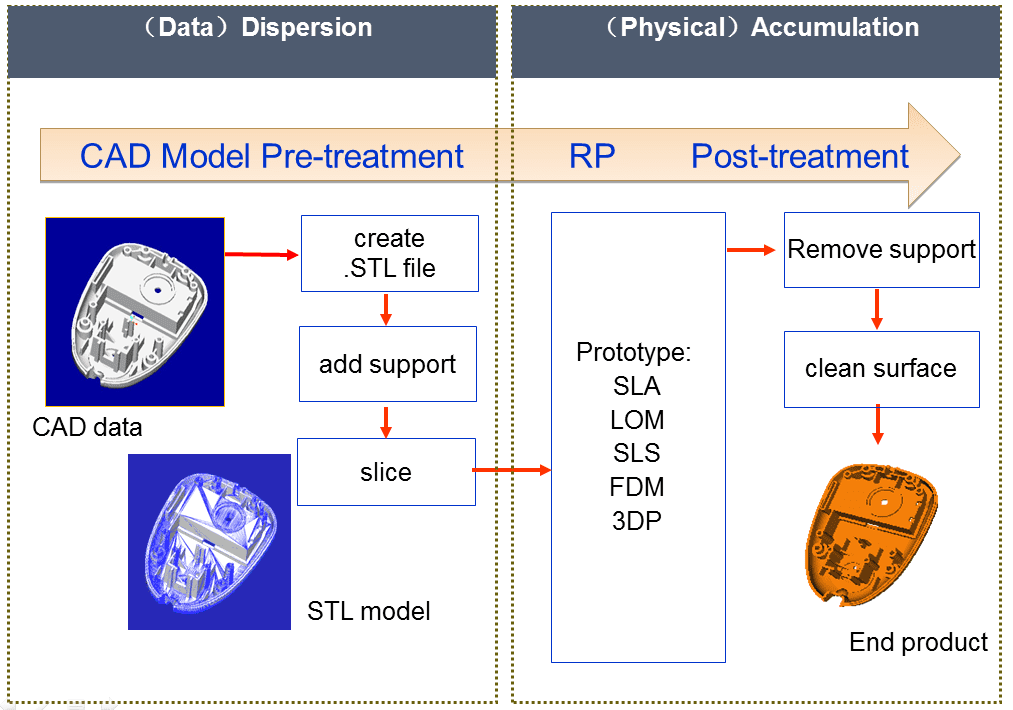

Швидке створення прототипів (RP) — це нова технологія виробництва, яка вперше була представлена в США наприкінці 1980-х років. Він об’єднує сучасні науково-технічні досягнення, такі як технологія САПР, технологія числового керування, лазерна технологія та технологія матеріалів, і є важливою частиною передової технології виробництва. На відміну від традиційних методів різання, швидке прототипування використовує механізм формування, у якому шаруваті матеріали накладаються один на одного для обробки тривимірного прототипу деталі. По-перше, програмне забезпечення для нанесення шарів розрізає геометрію САПР деталі відповідно до певної товщини шару та отримує серію інформації про контури. Формувальна головка машини для швидкого прототипування керується системою керування відповідно до двовимірної контурної інформації. Затвердіння або розрізання для формування тонких шарів різних секцій та автоматичного накладання на тривимірні сутності

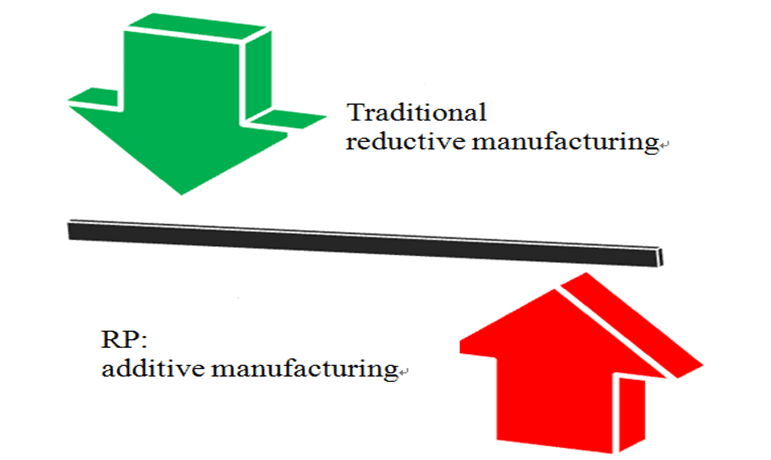

Адитивне виробництво

На відміну від традиційного відновного виробництва, RP використовує метод пошарового накопичення матеріалу для обробки твердотільних моделей, тому його також називають адитивним виробництвом (AM) або технологією багатошарового виробництва (LMT).

Характеристика техніки РП

Hнадзвичайно гнучкий, він може створювати будь-які 3D твердотільні моделі будь-якої складної структури, а вартість виробництва майже не залежить від складності продукту.

CПряме керування моделлю AD, процес формування повністю цифровий, не потрібні спеціальні пристосування чи інструменти, а дизайн і виробництво (CAD/CAM) є високоінтегрованими.

Hвисока точність, ±0,1%

Hдуже тонкий, здатний створювати дуже дрібні деталі, тонкі стінки

Mякість старої поверхні відмінна

Fast швидкість

Hвисокоавтоматизований: процес повністю автоматизований, процес не вимагає втручання людини, і обладнання може бути без нагляду

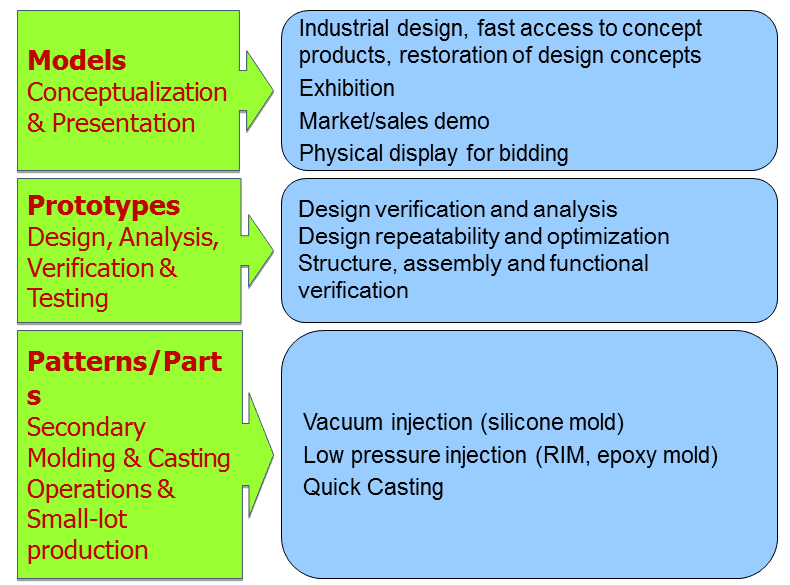

Застосування технології RP

Технологія RP широко використовується в сферах:

Моделі (концептуалізація та презентація):

Промисловий дизайн, швидкий доступ до концептуальних продуктів, відновлення концепцій дизайну, виставка тощо.

Прототипи (проектування, аналіз, перевірка та тестування):

Перевірка та аналіз дизайну, повторюваність дизайну та оптимізація тощо.

Візерунки/деталі (операції вторинного формування та лиття та дрібносерійне виробництво):

Вакуумна ін'єкція (силіконова форма), ін'єкція низького тиску (RIM, епоксидна форма) тощо.

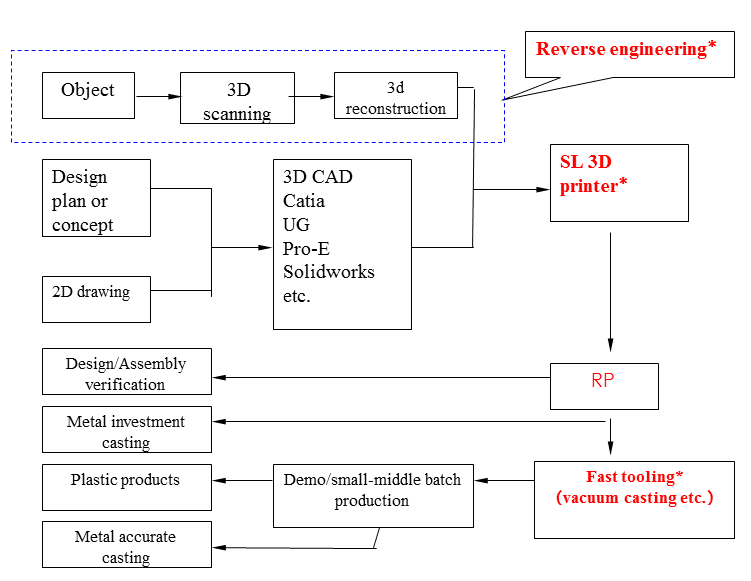

Процес застосування RP

Процес застосування може початися з об’єкта, 2D-малюнків або просто ідеї. Якщо доступний лише об’єкт, першим кроком є сканування об’єкта, щоб отримати дані CAD, перехід до перегляду процесу проектування або просто внесення поправок чи модифікацій, а потім розпочати процес RP.

Якщо є 2D креслення або ідея, необхідно пройти процедуру 3D моделювання за допомогою спеціального програмного забезпечення, а потім перейти до процесу 3D друку.

Після процесу RP ви можете отримати суцільну модель для функціонального тестування, тестування на складання або перейти до інших процедур для лиття відповідно до фактичних потреб клієнтів.

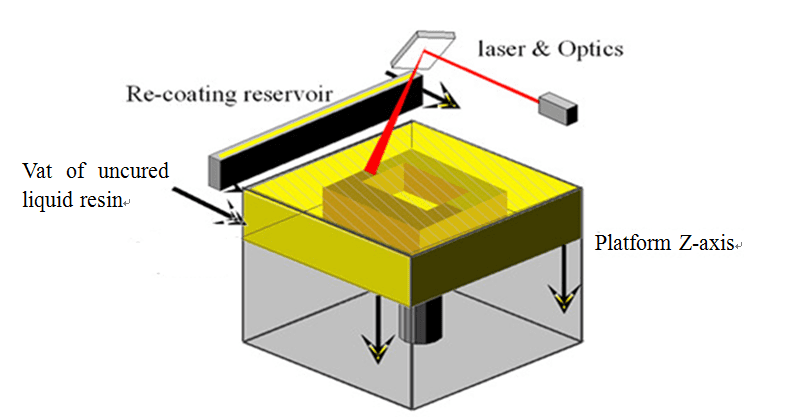

Впровадження технології SL

Вітчизняна назва — стереолітографія, також відома як швидке прототипування з лазерним затвердінням. Принцип такий: лазер фокусується на поверхні рідкої світлочутливої смоли та сканується відповідно до форми поперечного перерізу деталі, щоб вона вибірково затверділа, від точки до лінії до поверхні, щоб завершити затвердіння однієї шару, а потім підйомну платформу опускають на один шар товщини та знову покривають новим шаром смоли та полімеризують лазером, доки не буде сформована ціла тверда модель.

Перевага SL 3D Принтерів ШДМ

Hвисока ефективність і максимальна швидкість400 г/года продуктивність за 24 години може досягати 10 кг.

Lвеликі обсяги збірки, доступний розмір є360*360*300(мм),600*600*400(мм),800*800*550(мм),1600*800*550 (мм)та інші налаштовані обсяги збірки.

MХарактеристики матеріалу дешеві та значно покращені в аспектах міцності, міцності та стійкості до високих температур, придатні для інженерних застосувань.

Oзначно покращено точність розміру та стабільність.

Mкілька деталей можна обробляти одночасно в керуючому програмному забезпеченні, і є ідеальна функція самостійного складання деталей.

Sпідходить для дрібносерійного виробництва.

Uунікальна технологія гніздування резервуарів для смоли різного об’єму, можна надрукувати 1 кг смоли, що особливо підходить для досліджень і розробок.

Rзмінний резервуар для смоли, різні смоли можна легко замінити.

搜索

复制

Змінний резервуар для смоли

Лише витягніть і штовхніть, щоб надрукувати іншу смолу.

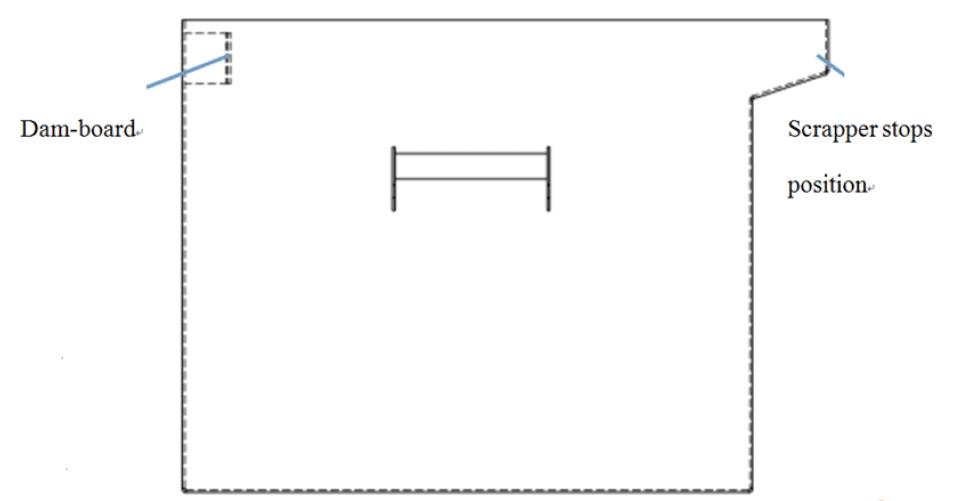

Резервуар для смоли серії 3DSL змінний (крім 3DSL-800). Для принтера 3DSL-360 ємність для смоли працює в режимі висувного ящика, при заміні ємності для смоли необхідно опустити ємність для смоли на дно, підняти два замки та витягнути ємність для смоли. Залийте нову смолу, добре очистивши резервуар для смоли, а потім підніміть фіксатори, вставте резервуар для смоли в принтер і добре зафіксуйте.

3DSL 600 має таку саму систему резервуарів для смоли. Під резервуаром для смоли є 4 поворотні опори для полегшення витягування та заштовхування.

搜索

复制

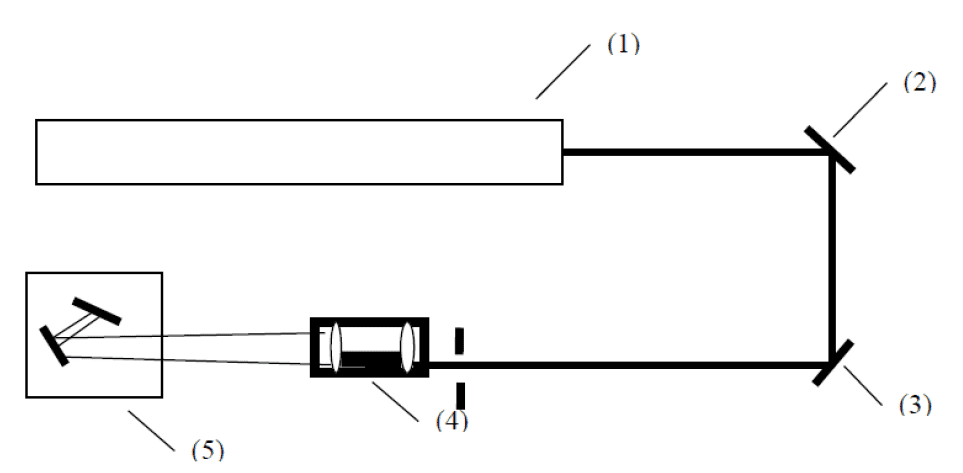

Оптична система - Потужний твердотільний лазер

3D-принтери серії 3DSL SL використовують високопотужний твердотільний лазерний пристрій3Wі безперервна вихідна довжина хвилі становить 355 нм. Вихідна потужність становить 200-350 МВт, повітряне охолодження та водяне охолодження є необов'язковими.

(1). Лазерний пристрій

(2). Відбивач 1

(3). Відбивач 2

(4). Розширювач променя

(5). Гальванометр

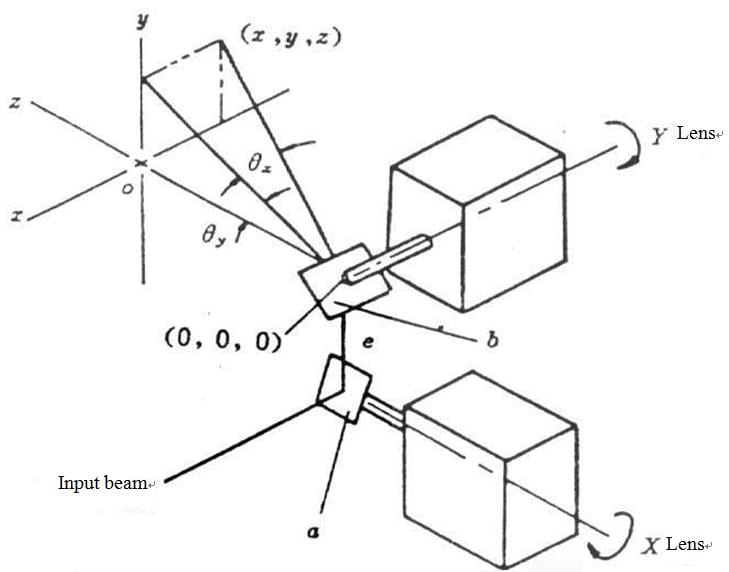

Високоефективний гальванометр

Максимальна швидкість сканування:10000 мм/с

Гальванометр - це спеціальний поворотний двигун, його основна теорія така ж, як і вимірювач струму, коли певний струм проходить через котушку, ротор розійдеться на певний кут, а кут відхилення пропорційний струму. Тому гальванометр також називають сканером гальванометра. Два вертикально встановлених гальванометра утворюють два напрямки сканування X і Y.

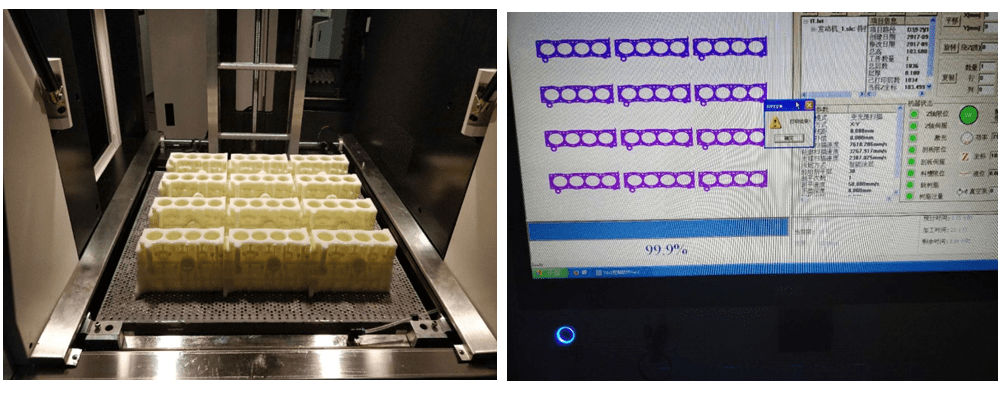

Випробування продуктивності блоку двигуна автомобіля

Деталь для тестування — блок двигуна автомобіля, розмір деталі: 165 мм × 123 мм × 98,6 мм

Об'єм частини: 416см³, Одночасний друк 12 штук

Загальна вага становить близько 6500 г, товщина: 0,1 мм, швидкість смужок: 50 мм/с,

На завершення потрібно 23 години,в середньому 282 г/год

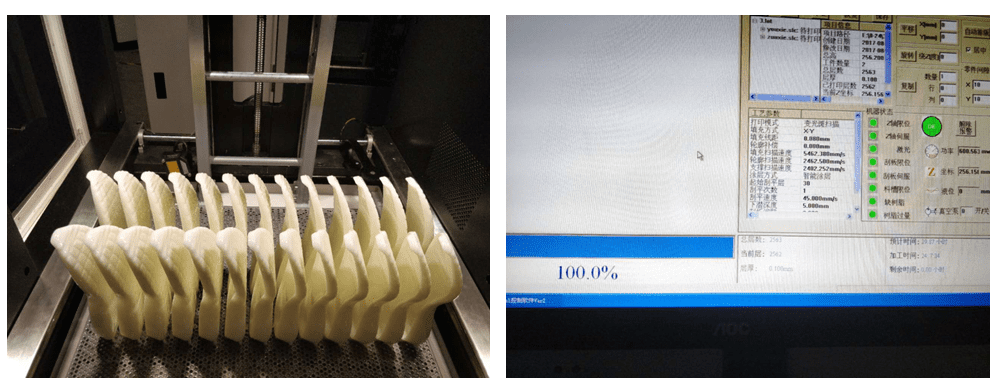

Перевірка продуктивності - підошви взуття

3D-принтер SL: 3DSL-600

Надрукуйте 26 підошв взуття одночасно.

На завершення потрібно 24 години

В середньому 55 хвза одну підошву взуття

搜索

复制

Завантажити брошуру

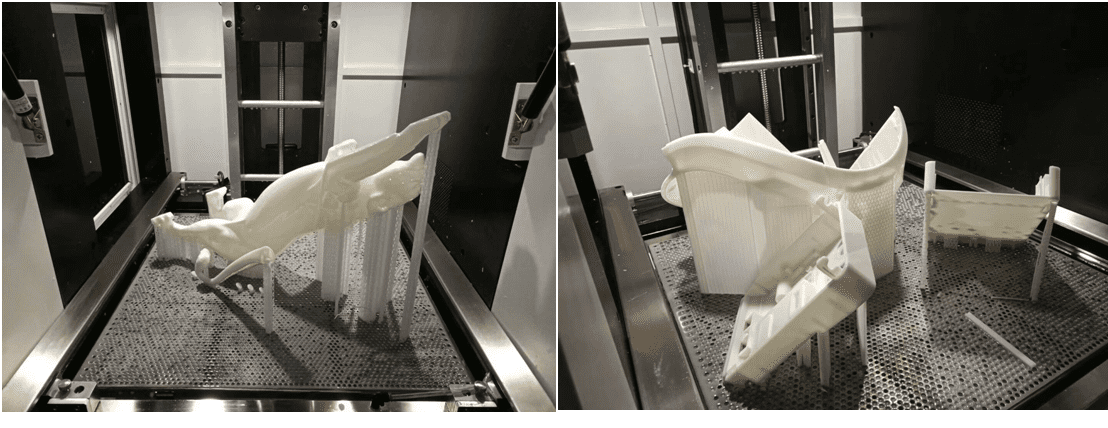

Області застосування

Освіта

Швидкі прототипи

автомобільний

Кастинг

Художній дизайн

Медичний

Час публікації: 23 січня 2024 р