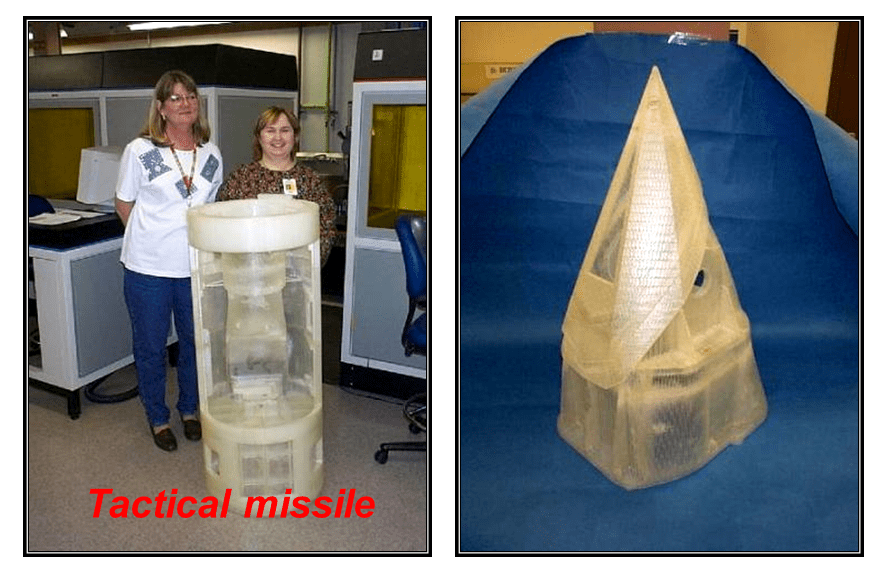

3D-utskrift har en veldig åpenbar hastighetsfordel i små batchproduksjoner og i utviklingen av visse typer prosjekter, som bil, romfart, luftfart, militær, tog, motorsykkel, skip, mekanisk utstyr, vannpumpe og keramikk, etc.

En rekke tradisjonelle støpeprodukter som er vanskelige å produsere kan nå produseres ved 3D-utskrift som 0,5 mm turbinblader, ulike interne kjøleoljepassasjer og ulike strukturelt komplekse støpegods.

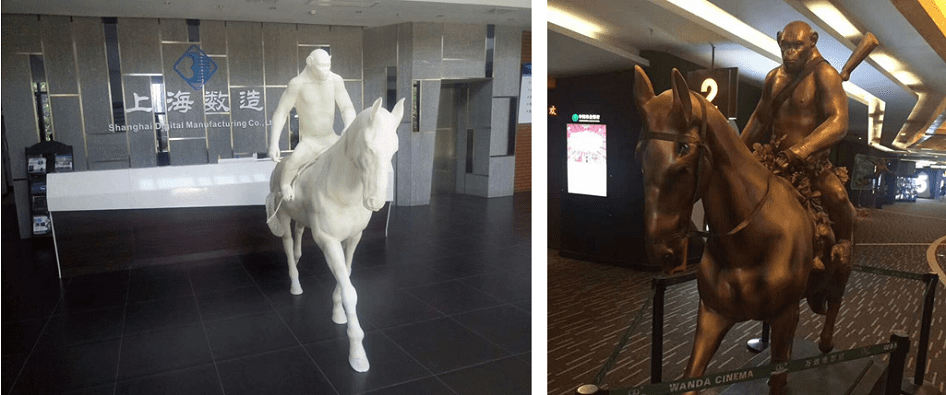

For kunstverk kan ulike typer former for masseproduksjon også brukes mye.

3D-utskrift øker støpeindustrien

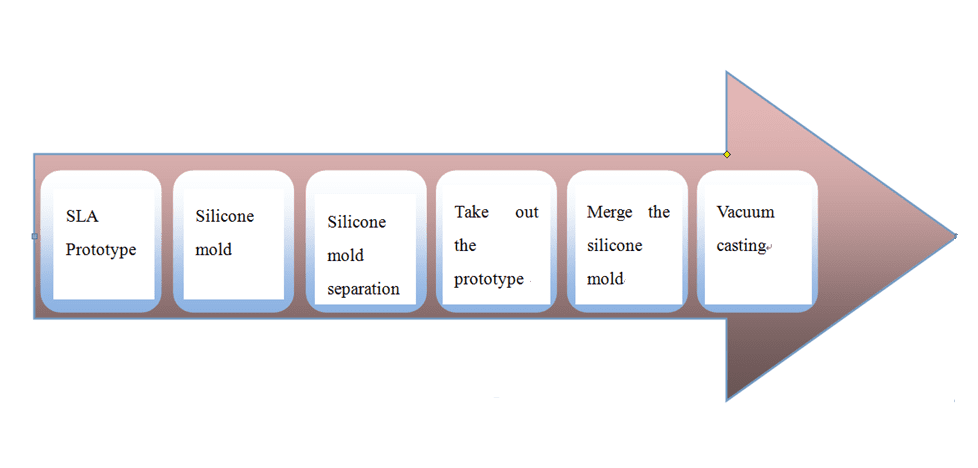

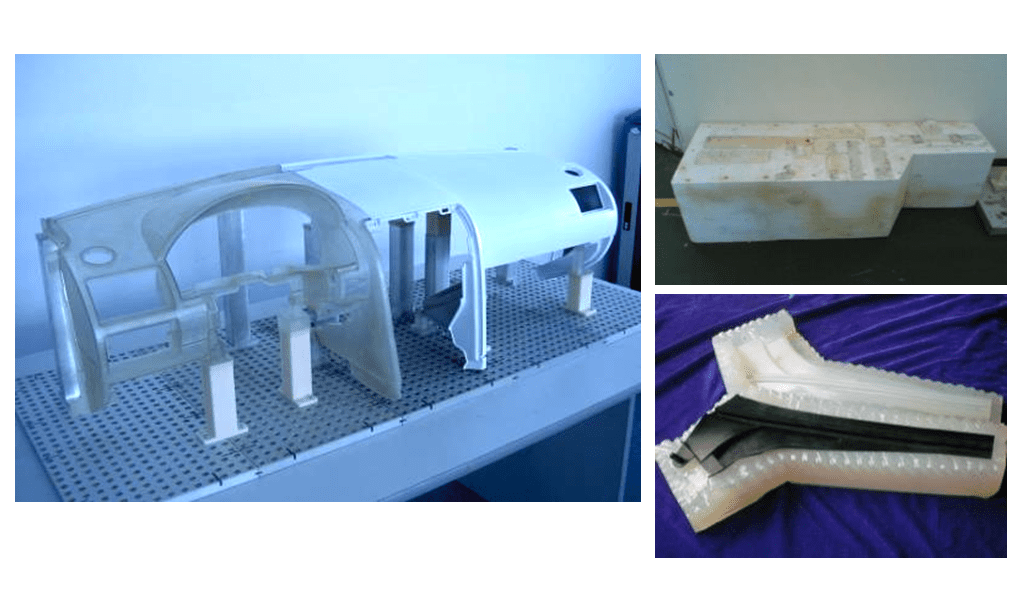

Vakuumstøping

Basert på anvendelsen av RP-teknologi, har den nye produktutviklingslinjen, som brukte RTV silisiumgummistøping og vakuumstøping, nå mye brukt innen bil, elektronisk og medisinsk felt.

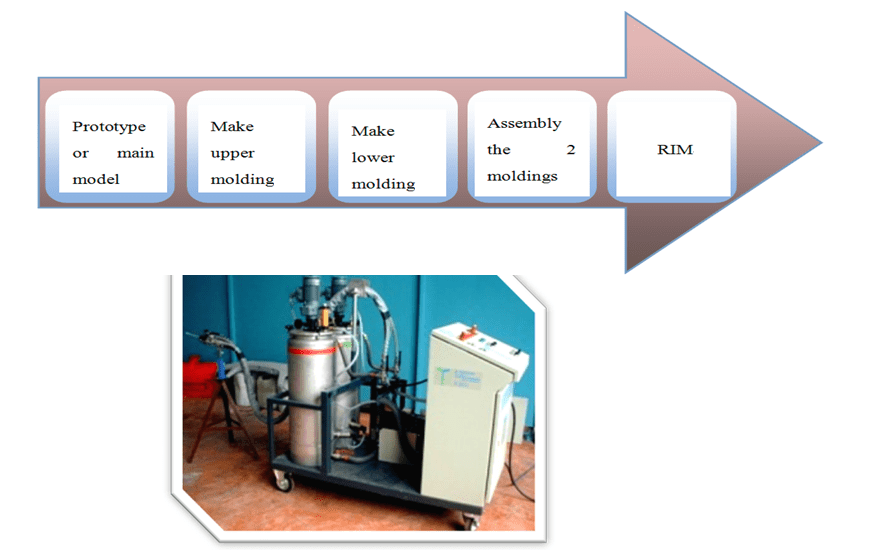

RIM: Lavtrykksreaksjonssprøytestøping (epoksystøping)

RIM er en ny prosess som brukes til produksjon av hurtigstøping. Det er en blanding av to-komponent polyuretanmaterialer, som sprøytes inn i en hurtig form under normal temperatur og lavt trykk og dannes av kjemiske og fysiske prosesser som polymerisasjon, tverrbinding og størkning av materialer.

Den har fordelene med høy effektivitet, kort produksjonssyklus, enkel prosess og lave kostnader. Den egner seg for småskala prøveproduksjon i produktutviklingsprosessen, samt småvolumproduksjon, enkel struktur på dekselet og produksjon av store tykkveggede og ujevnt tykkveggede produkter.

gjeldende former: harpiksform, ABS-form, aluminiumslegeringsform

støpemateriale: to-komponent polyuretan

fysiske materialegenskaper: ligner på PP / ABS, produktet har anti-aldring, sterk slagfasthet, høy passform, enkel lasting og lossing

Arbeidsprinsippet for RIM lavtrykksperfusjonsstøping er som følger: de forhåndsformede to-komponent (eller multi-komponent) flytende råmaterialene mates inn i blandehodet gjennom en doseringspumpe i et visst forhold, og helles deretter kontinuerlig i formen for å danne en reaksjonsstørkningsstøping. Forholdsjusteringen oppnås ved en endring i pumpehastigheten, som styres av pumpens enhetsutløpsmengde og injeksjonstiden.

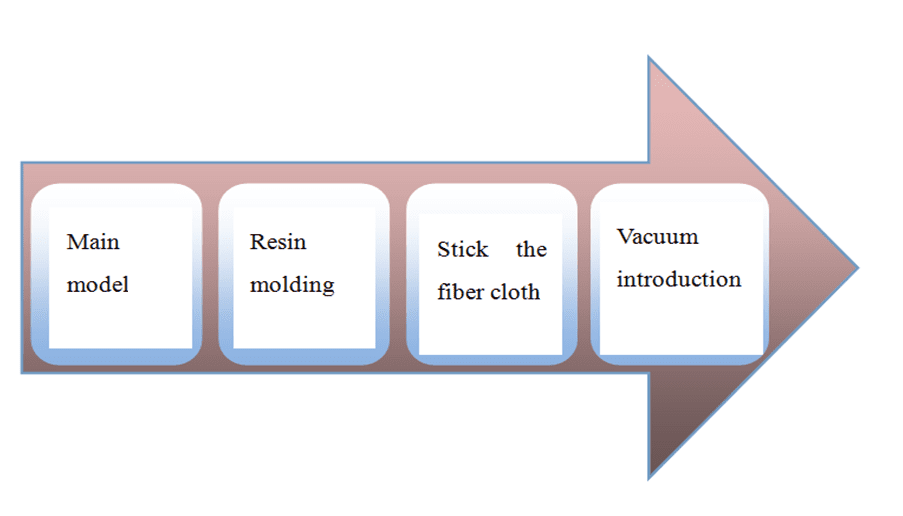

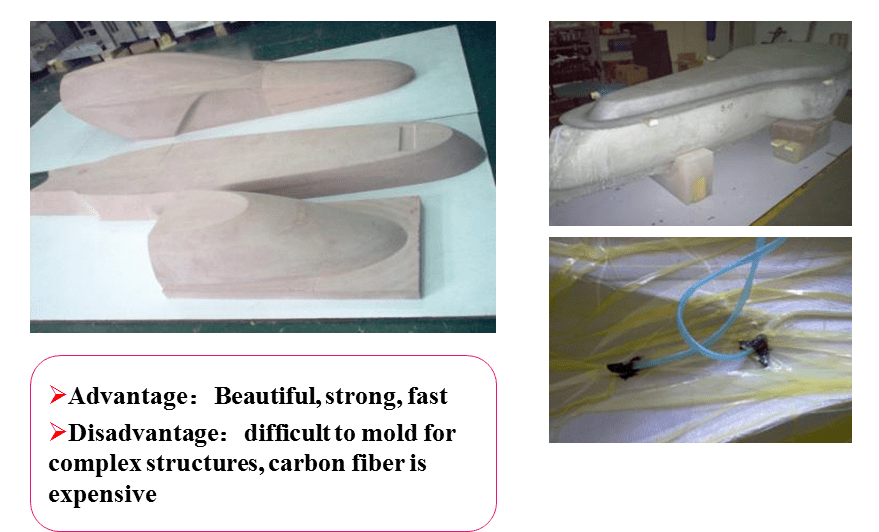

Karbonfiber / fiberarmert plast (FRP) vakuumintroduksjon

Det grunnleggende prinsippet for vakuumintroduksjonsprosessen refererer til legging av glassfiber, glassfiberstoff, forskjellige innsatser, slippduk, harpiksgjennomtrengelig lag, legging av harpiksrørledning og tildekking av nylon (eller gummi, på det herdede gelbelegglaget). Silikon) fleksibel film (dvs. vakuumpose), filmen og periferien av hulrommet er tett forseglet.

Hulrommet evakueres og harpiksen injiseres inn i hulrommet. En støpeprosess der en harpiks impregneres langs et harpiksrør og en fiberoverflate under vakuum for å impregnere fiberbunten ved romtemperatur eller under oppvarming.

Rask støping

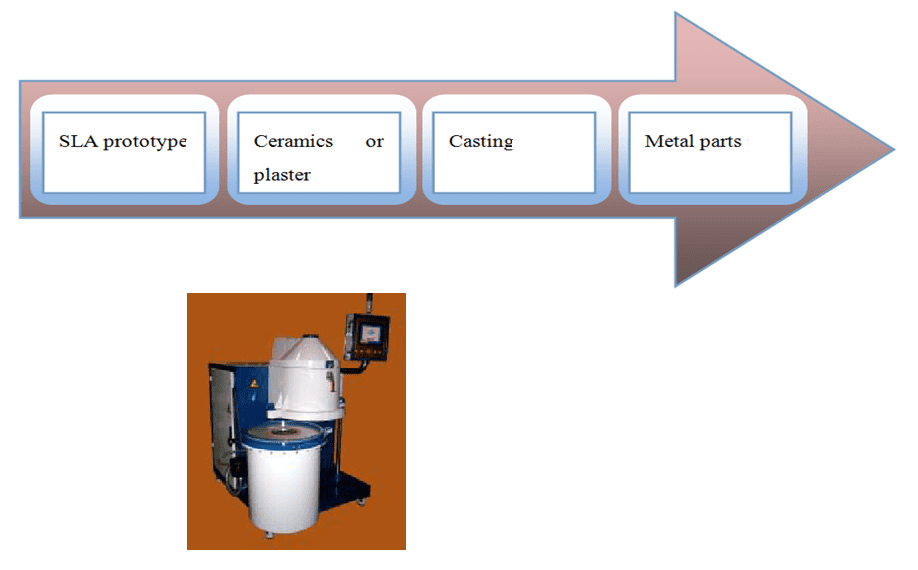

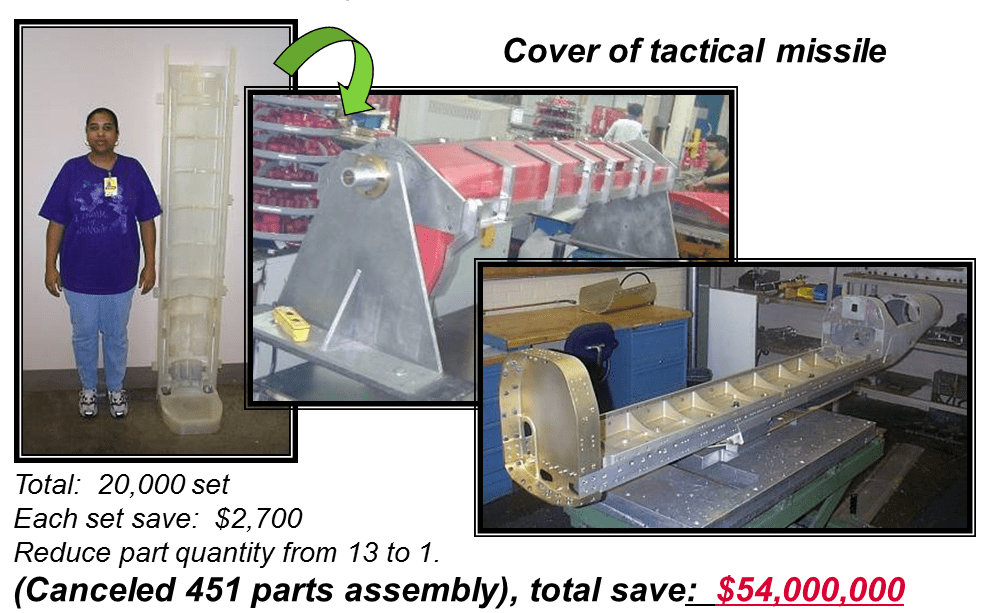

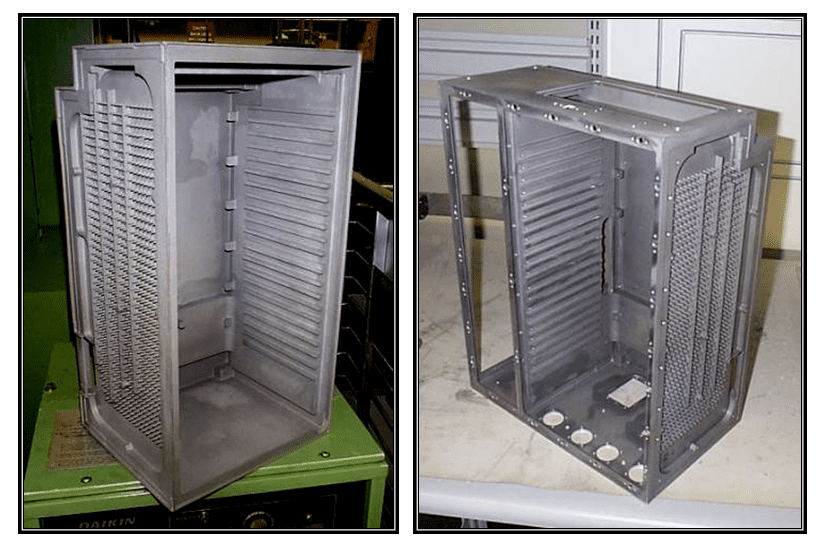

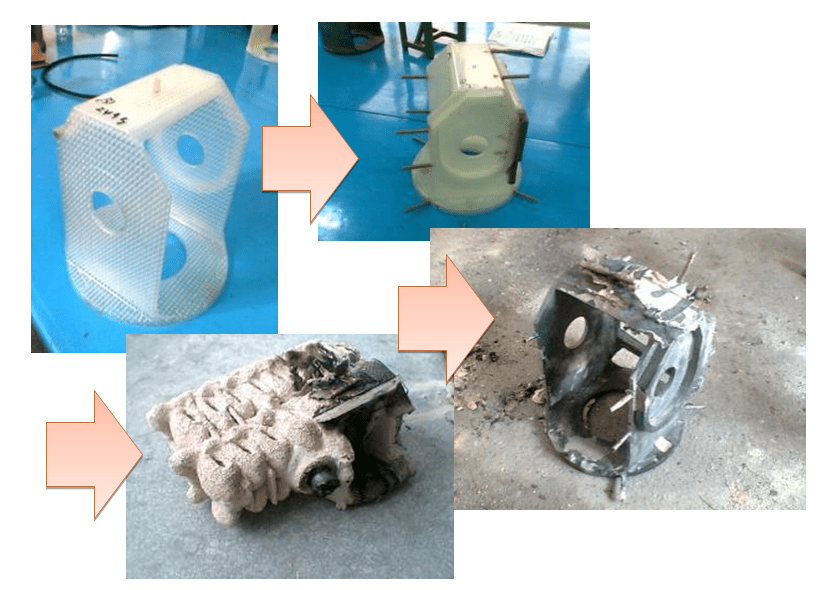

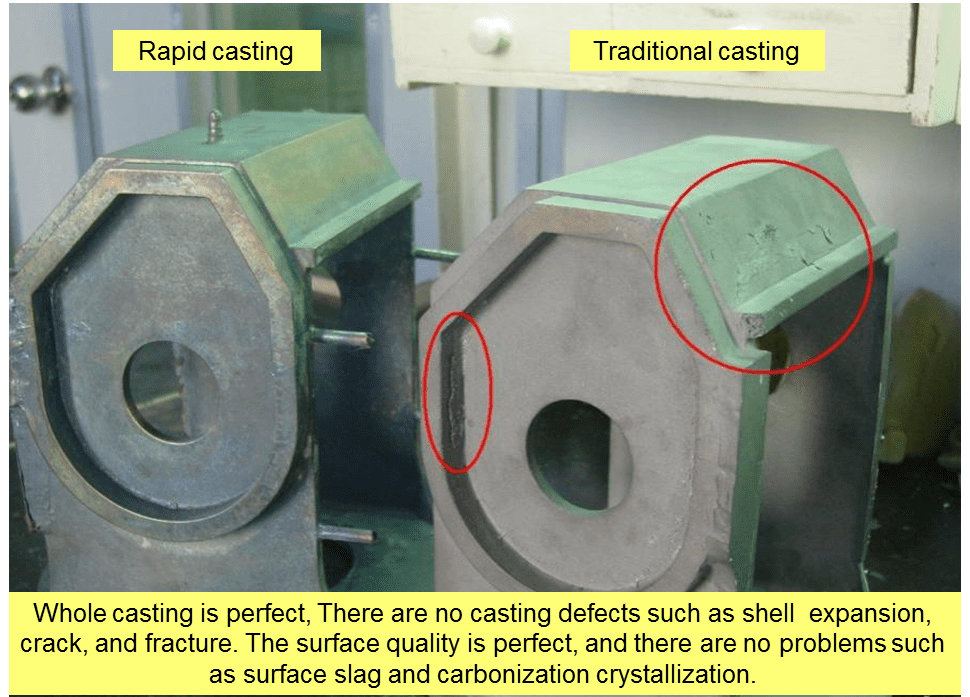

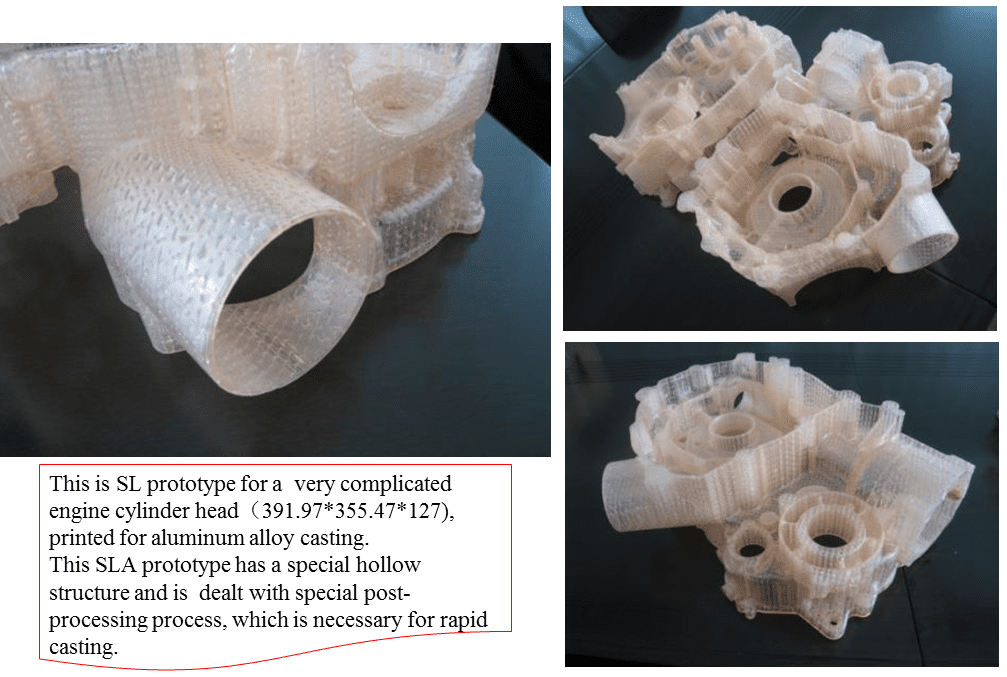

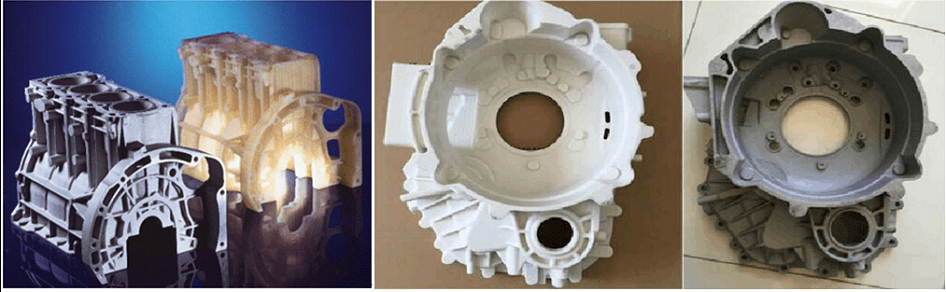

Kombinasjonen av 3D-utskriftsteknologi og tradisjonell støpeteknologi har resultert i rask støpeteknologi. Grunnprinsippet er å bruke 3D-utskriftsteknologien til direkte eller indirekte å skrive ut det tapte skummet, polyetylenformen, voksprøven, malen, formen, kjernen eller skallet for støping, og deretter kombinere den tradisjonelle støpeprosessen for å raskt støpe metalldeler.

Kombinasjonen av 3D-utskriftsteknologi og støpeprosess gir full spill til fordelene med rask 3D-utskrift, lav pris, muligheten til å produsere komplekse deler og støpe alle slags metaller, og påvirkes ikke av form og størrelse, og lave kostnader. Kombinasjonen deres kan brukes til å unngå svakheter, noe som i stor grad forenkler og forkorter prosessen med langvarig design, modifikasjon, redesign til støping.

Investering støping

Investeringsstøping refererer til en relativt ny metode for støping av metall, også kjent som full form, fordamping og hulromsløs støping. Prototypen er laget av skum (FOAMED PLASTIC) og er vanligvis ekspandert polystyren. Den positive formen fylles med støpesanden (FOVNDRY SAND) for å danne en form (MOLD), og det samme gjelder for negativformen. Når det smeltede metallet sprøytes inn i formen (dvs. formen laget av polystyren), fordamper skummet eller går tapt, og etterlater den negative formen til støpesanden fylt med smeltet metall. Denne støpemetoden ble senere tatt i bruk av billedhuggermiljøet og brukes nå i industriell produksjon.

SL 3D-skriver anbefales

Stor størrelse på SL 3D-skriveren anbefales, for eksempel 3DSL-600Hi med byggevolum på 600 *600*400 mm og større maskin med 3DSL-800Hi med byggevolum på 800*600*550 mm.