맞춤형 사용자 정의: 3DSL-360 및 3DSL-450

소규모 배치 생산: 3DSL-600 & 3DSL-800

상하이 센터 플래그십 스토어에 SL 3D 프린터로 프린팅된 나이키 신발 한 묶음

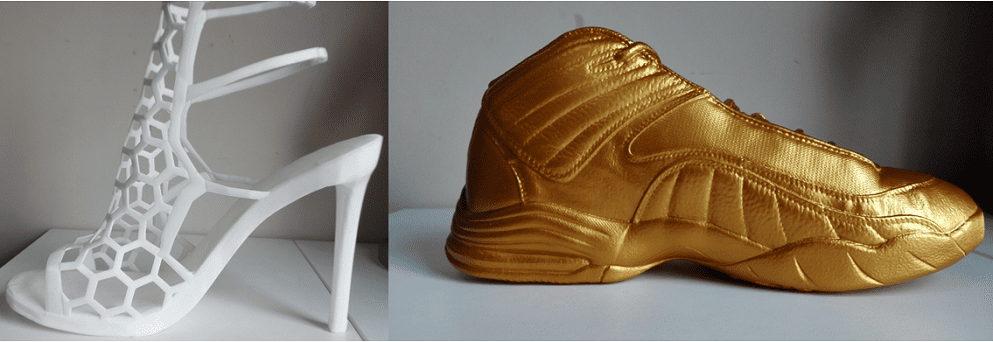

최근 몇 년 동안 3D 프린팅 기술은 신발 제작 분야에도 점차 침투해 왔습니다. 칸반 신발 금형부터 샌딩 신발 금형, 생산 금형, 심지어 완성된 신발 밑창까지 3D 프린팅 기술은 어디에서나 볼 수 있는 것 같습니다. 3D 프린팅 신발은 아직 신발 매장에서 대중화되지 않았지만 3D 프린팅 신발의 디자인 잠재력과 맞춤화 가능성으로 인해 최근 몇 년 동안 국내외의 많은 신발 대기업이 이 신흥 기술 분야에 자주 노력해 왔습니다.

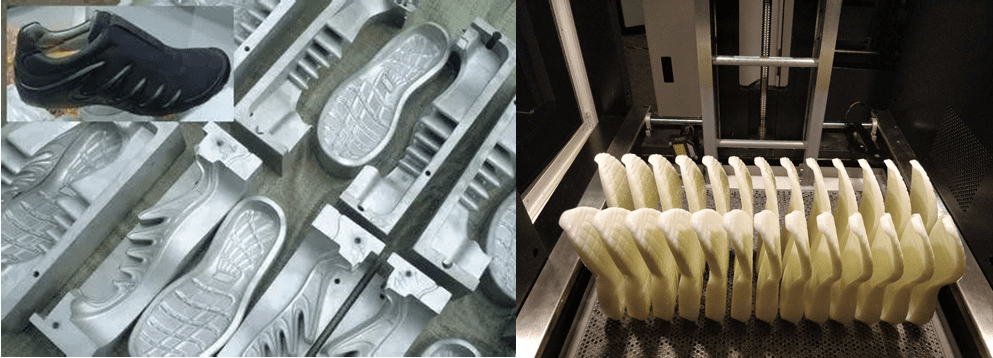

신발 디자인의 초기 단계에서 신발 몰드 샘플은 일반적으로 선반, 드릴 비트, 펀칭기, 성형기와 같은 전통적인 도구를 사용했습니다. 생산 공정은 시간이 많이 걸리고 신발 주형을 설계하고 검증하는 데 필요한 시간이 늘어났습니다. 반면 3D 프린팅은 컴퓨터 신발 샘플을 자동으로 신속하게 모델로 변환할 수 있어 기존 프로세스의 한계를 극복할 뿐만 아니라 디자인 컨셉을 더 잘 복원하고 제품 테스트 및 최적화에 협력합니다.

디지털 빠른 생산의 장점을 바탕으로 3D 프린팅 기술은 구조에 국한되지 않아 디자이너가 영감을 마음껏 발휘할 수 있습니다. 또한 3D 프린팅의 유연성 덕분에 설계자는 설계를 수정하고 금형 재작업으로 인한 초기 비용을 줄일 수 있습니다.

3D 프린팅 신발을 통해 민간인 맞춤형 맞춤화가 가능할 것으로 기대된다. 일반적으로 공정, 원자재, 연구 개발 비용으로 인해 맞춤형 신발 가격은 일반 신발 가격보다 훨씬 높습니다. 3D 프린팅은 금형 비용을 절감하고 개발 주기를 단축하며 재료 활용도를 제공할 수 있습니다. 앞으로는 기업의 생산비용을 최소화하면서 생산과정에서 소비자의 개별적인 요구를 충족시킬 수 있을 것으로 기대된다.

3D 프린팅은 고객의 발자국에 대한 3D 데이터 정보 모델링을 기반으로 한 후 3D 프린터를 사용하여 고객의 발 모양에 완벽하게 맞는 깔창, 밑창 및 신발을 제작하여 제품 라인 최적화를 가속화하고 실용성을 제공합니다. 신발산업의 맞춤형 플랫폼을 실현합니다.

맞춤형 사용자 정의: 3DSL-360 및 3DSL-450

소규모 배치 생산: 3DSL-600 & 3DSL-800