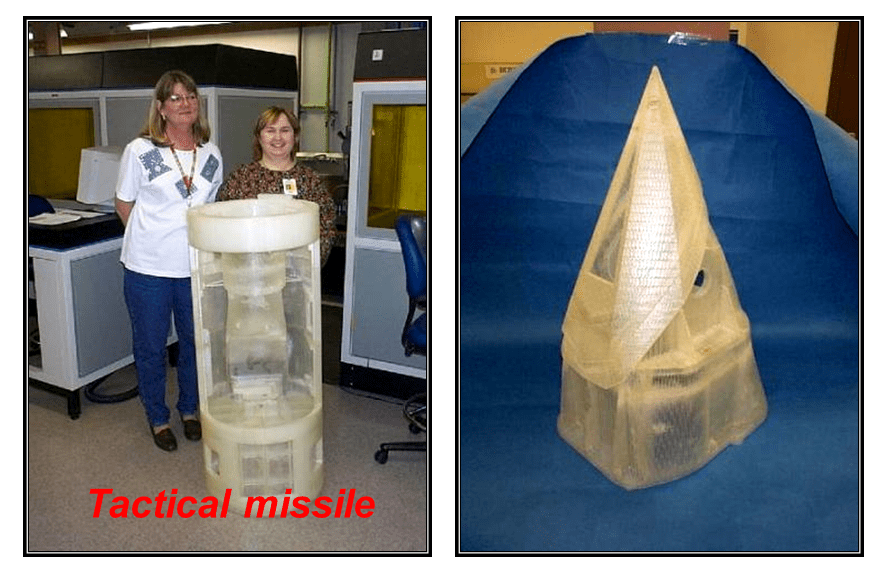

3D プリンティングは、小ロット生産や、自動車、航空宇宙、航空、軍事、電車、オートバイ、船舶、機械設備、ウォーター ポンプ、セラミックなどの特定の種類のプロジェクトの開発において、スピードに非常に明らかな利点があります。

0.5mmのタービンブレード、各種内部冷却油通路、構造が複雑な各種鋳物など、製造が困難だった従来のさまざまな鋳造製品を3Dプリントで製造できるようになりました。

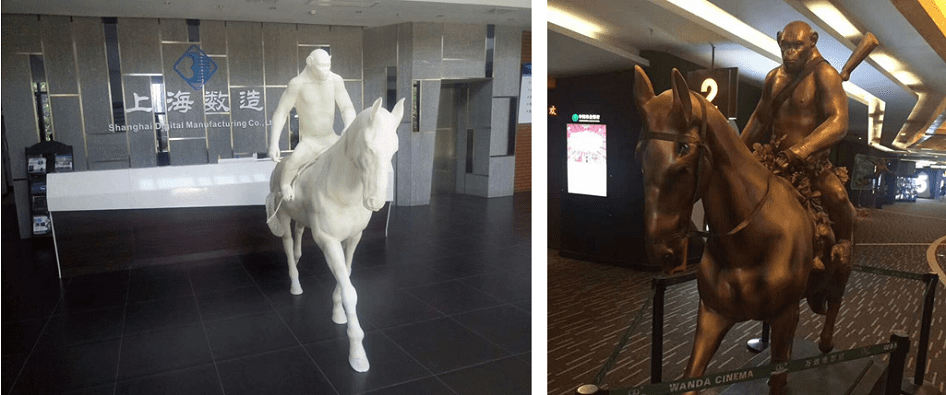

美術品の場合は、量産用の各種金型も幅広くご利用いただけます。

3D プリンティングが鋳造産業を後押しする

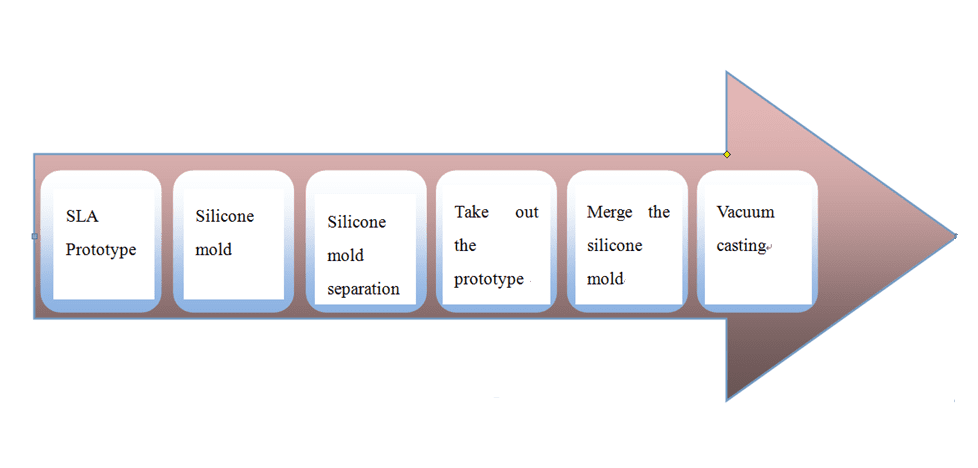

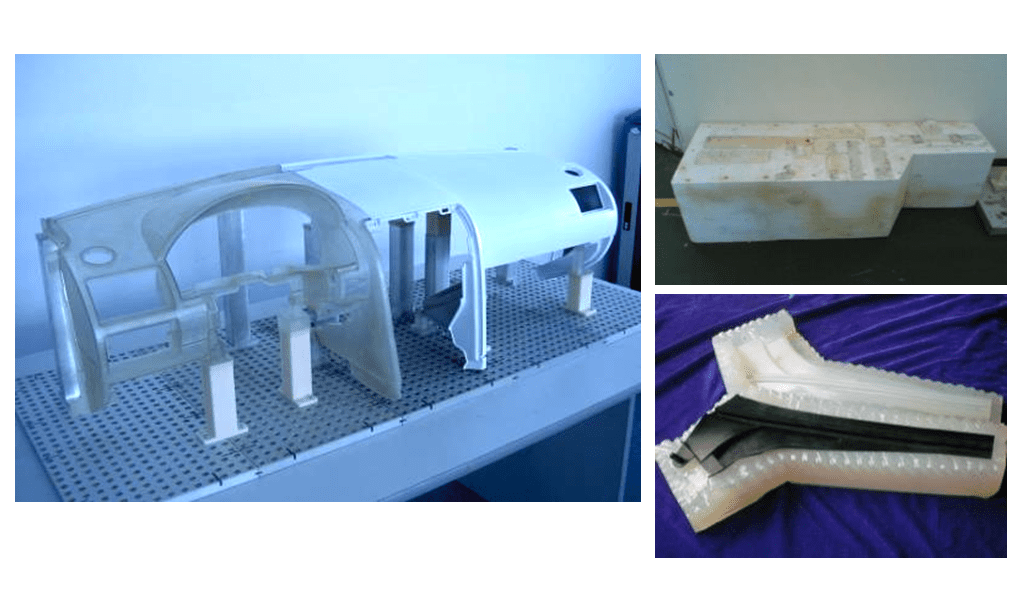

真空鋳造

RP技術の応用に基づいて、RTVシリコンゴム成形と真空注型を使用した新製品開発ラインは現在、自動車、電子、医療分野に広く適用されています。

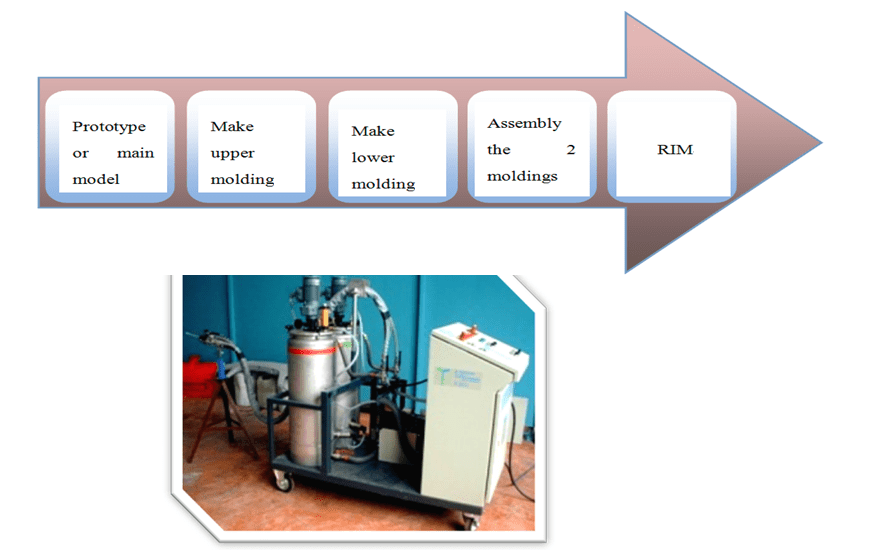

RIM:低圧反応射出成形(エポキシ成形)

RIM は、迅速な成形品の製造に適用される新しいプロセスです。 2 成分ポリウレタン材料の混合物であり、常温、低圧下で急速金型に射出され、材料の重合、架橋、固化などの化学的および物理的プロセスによって形成されます。

高効率、短い生産サイクル、シンプルなプロセス、低コストという利点があります。製品開発における小規模な試作はもちろん、少量生産、シンプルなカバー構造、大型厚肉・不均一厚肉製品の生産にも適しています。

適用金型:樹脂金型、ABS金型、アルミ合金金型

鋳造材料: 2 成分ポリウレタン

材料の物理的特性: PP / ABS と同様、製品は老化防止、強力な耐衝撃性、高度なフィット感、簡単な積み下ろしを備えています。

RIM 低圧灌流成形の動作原理は次のとおりです。あらかじめ成形された 2 成分(または多成分)液体原料が定量ポンプを介してミキシングヘッドに一定の比率で供給され、その後連続的に注入されます。反応固化成形体を形成するための金型。比率の調整は、ポンプの単位吐出量と噴射時間によって制御されるポンプ速度の変化によって行われます。

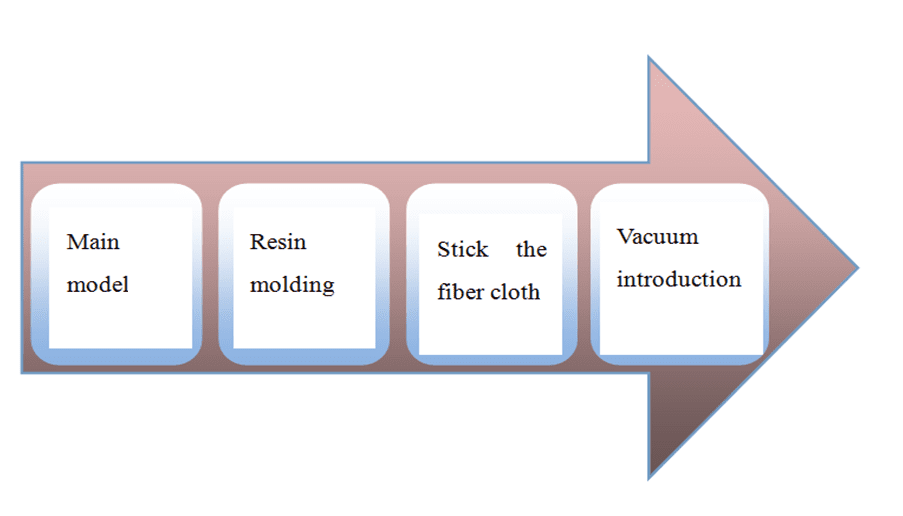

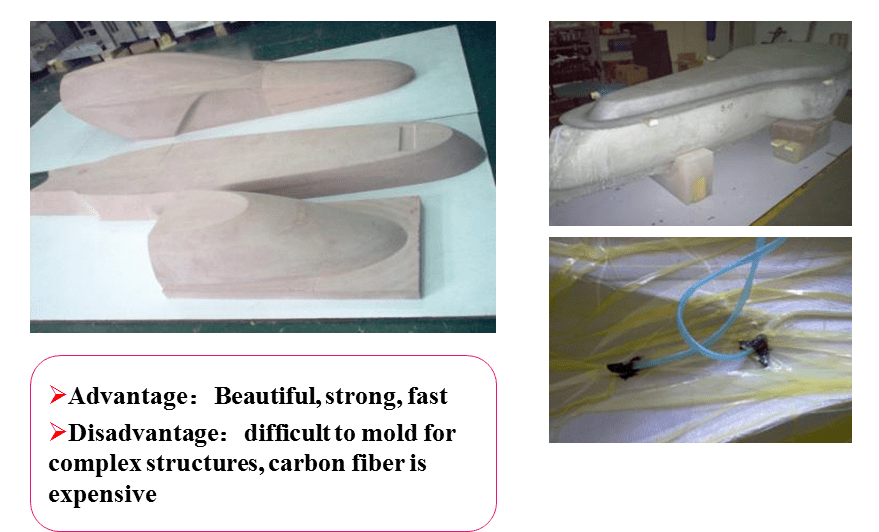

カーボンファイバー・繊維強化プラスチック(FRP)真空導入

真空導入プロセスの基本原理は、ガラス繊維、ガラス繊維織物、各種インサート、離型布、樹脂浸透層を敷設し、樹脂パイプラインを敷設し、硬化ゲルコート層上にナイロン(またはゴム)を被覆することを意味する。シリコン)フレキシブルフィルム(すなわち真空バッグ)、フィルムとキャビティの周囲はしっかりと密封されています。

キャビティを真空にし、樹脂をキャビティ内に注入します。室温または加熱下で、真空下で樹脂パイプと繊維表面に沿って樹脂を含浸させ、繊維束に含浸させる成形方法です。

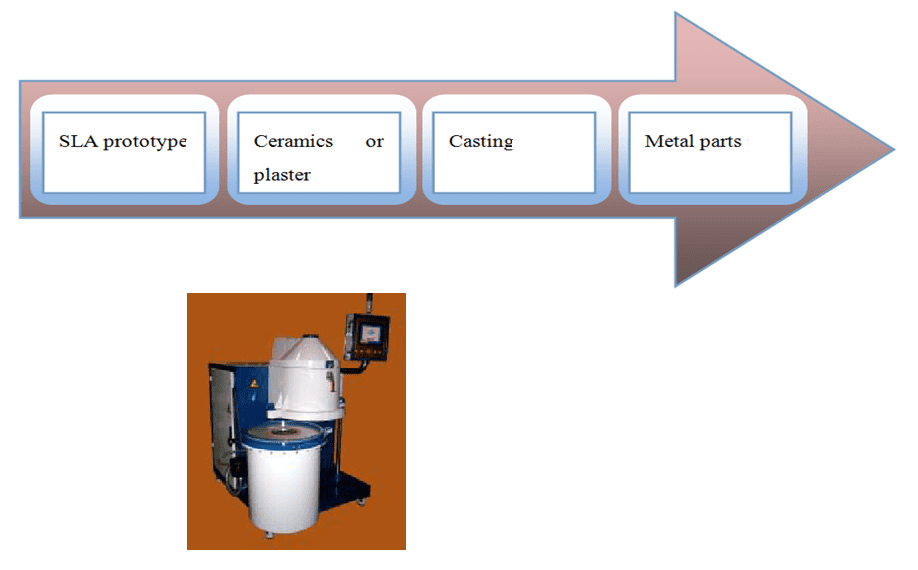

ラピッドキャスト

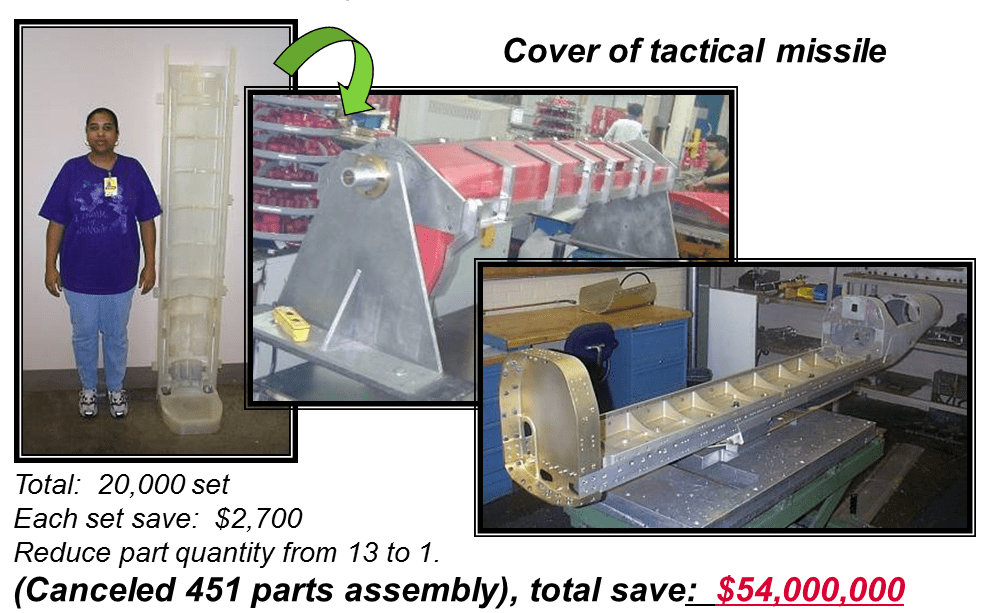

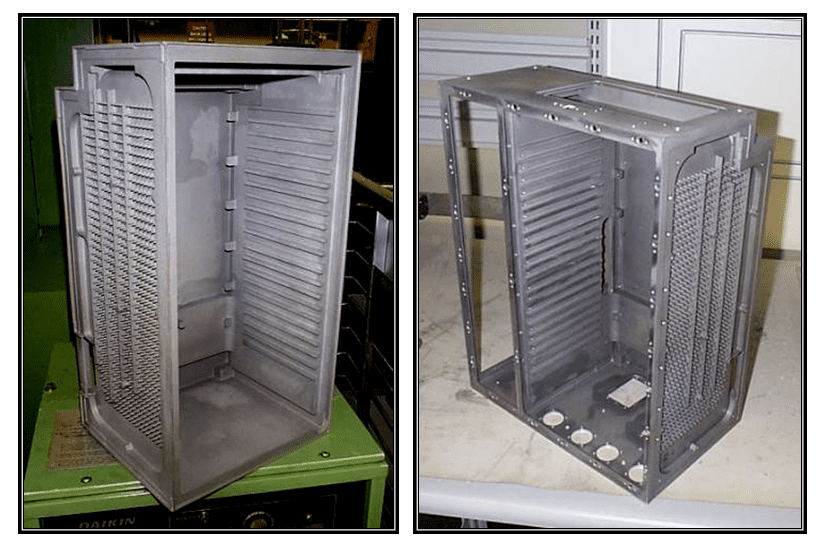

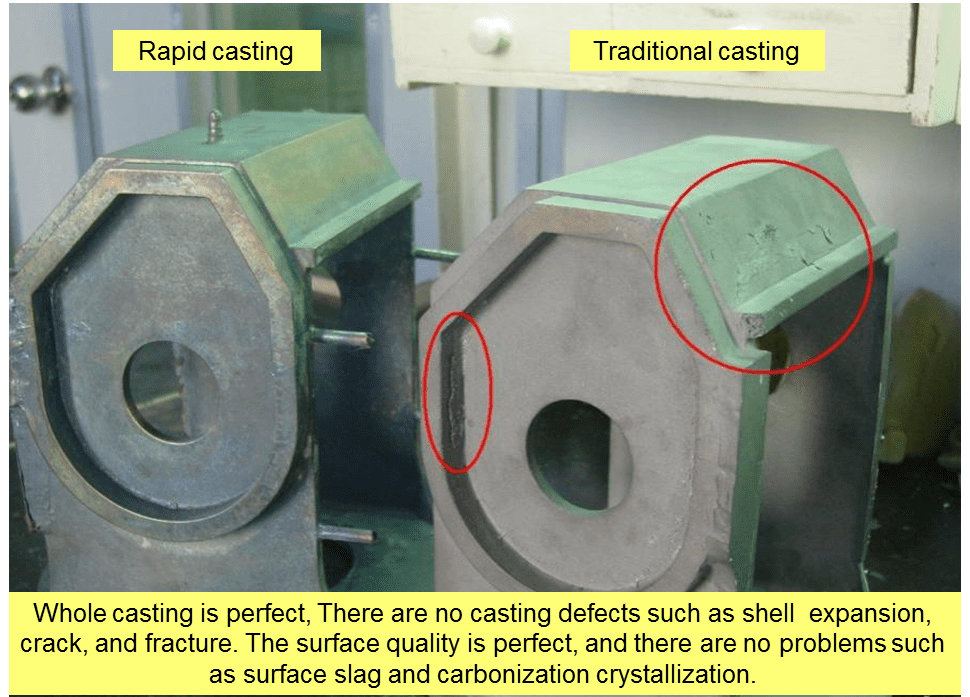

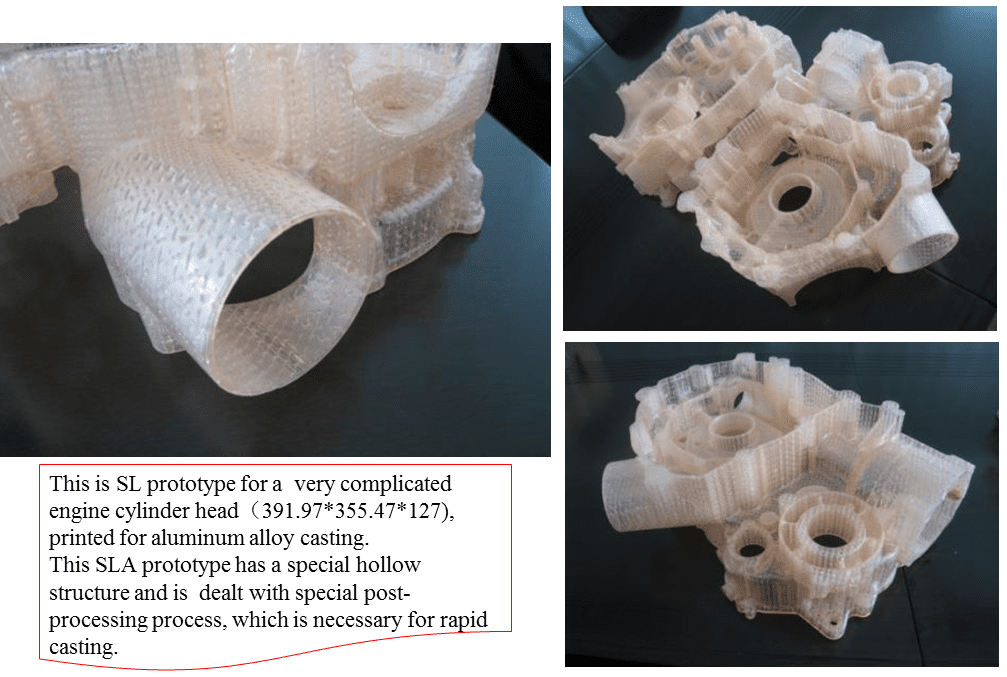

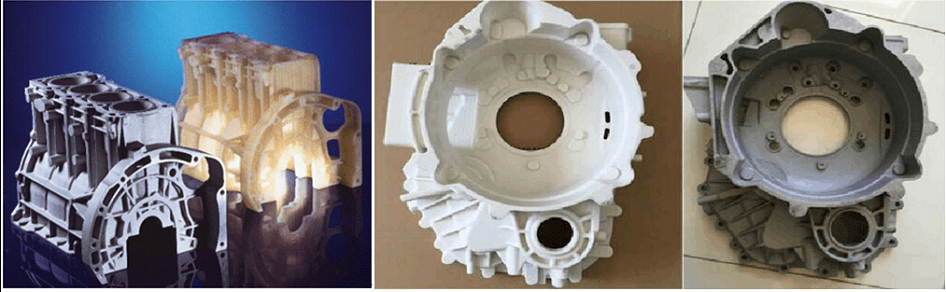

3D プリンティング技術と従来の鋳造技術を組み合わせることで、迅速な鋳造技術が実現しました。基本原理は、3D プリンティング技術を使用して、失われたフォーム、ポリエチレンの型、ワックスのサンプル、テンプレート、鋳型、コアまたはシェルを直接または間接的に印刷して鋳造し、従来の鋳造プロセスを組み合わせて金属部品を迅速に鋳造することです。

3D プリンティング技術と鋳造プロセスの組み合わせにより、高速 3D プリンティング、低コスト、形状やサイズに影響されずに複雑な部品を製造し、あらゆる種類の金属を鋳造できる、低コストという利点が最大限に発揮されます。それらを組み合わせることで弱点を回避し、長い設計、修正、再設計から成形までのプロセスを大幅に簡素化し、短縮することができます。

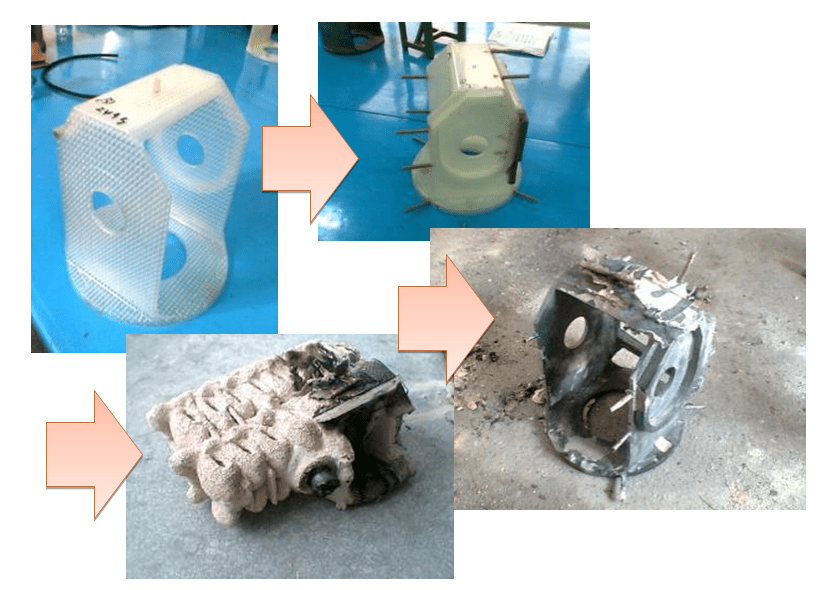

インベストメント鋳造

インベストメント鋳造は、フルモールド鋳造、気化鋳造、およびキャビティレス鋳造としても知られる比較的新しい金属鋳造方法を指します。試作品は発泡体 (FOAMED PLASTIC) でできており、通常は発泡ポリスチレンです。陽型に鋳物砂(FOVNDRY SAND)を充填して型(MOLD)を形成します。陰型も同様です。溶融金属が鋳型(ポリスチレン製の鋳型)に注入されると、発泡体は蒸発または消失し、溶融金属で満たされた鋳物砂の陰型が残ります。この鋳造方法は後に彫刻家コミュニティによって採用され、現在では工業生産に使用されています。

SL 3D プリンター推奨

造形体積600 * 600 * 400 mmの3DSL-600Hiや、造形体積800 * 600 * 550 mmの3DSL-800Hiのような大きなサイズのSL 3Dプリンタをお勧めします。