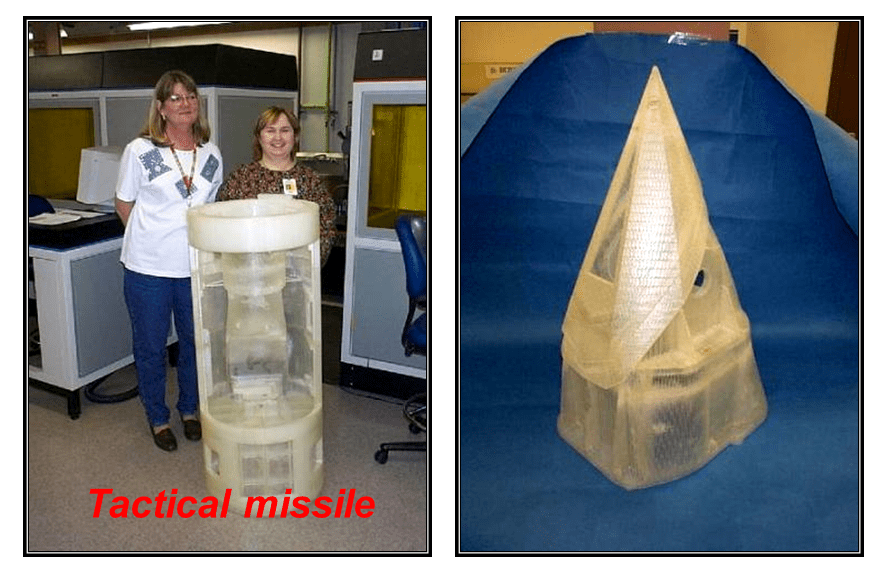

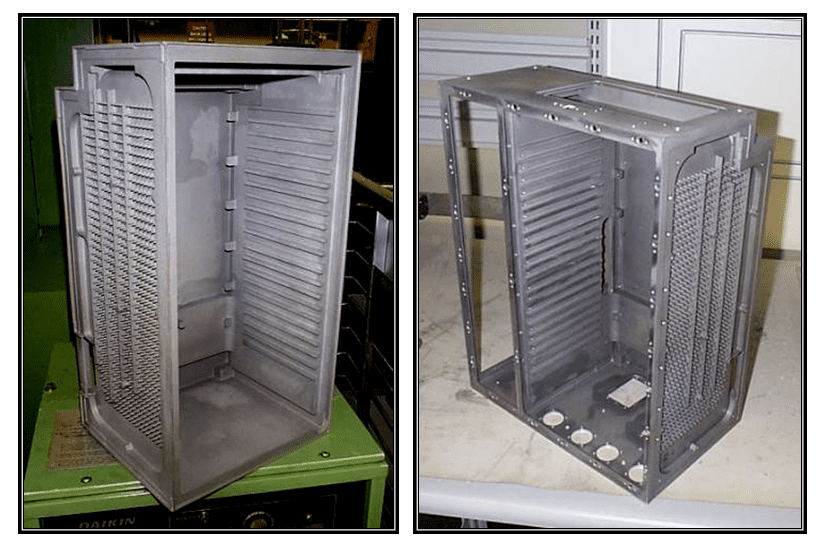

L'impression 3D présente un avantage de vitesse très évident dans la production en petits lots et dans le développement de certains types de projets, tels que l'automobile, l'aérospatiale, l'aviation, l'armée, le train, la moto, le navire, l'équipement mécanique, la pompe à eau et la céramique, etc.

Une variété de produits de moulage traditionnels difficiles à produire peuvent désormais être produits par impression 3D, tels que des aubes de turbine de 0,5 mm, divers passages d'huile de refroidissement internes et diverses pièces moulées structurellement complexes.

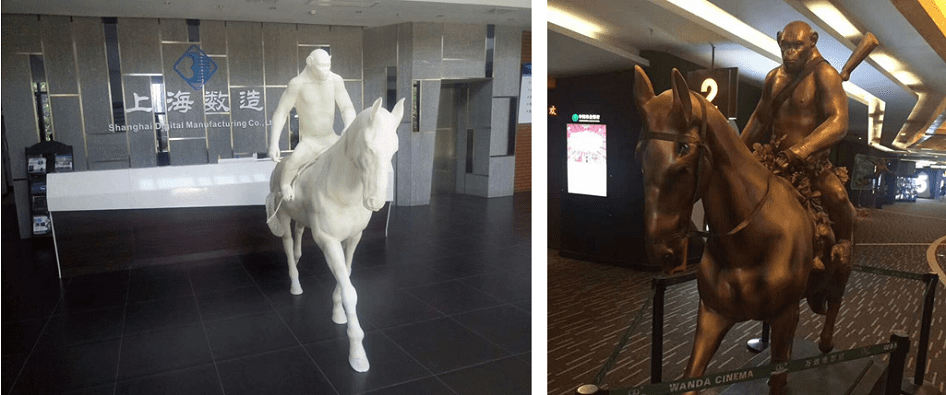

Pour les œuvres d’art, divers types de moules destinés à la production de masse peuvent également être largement utilisés.

L’impression 3D stimule l’industrie du moulage

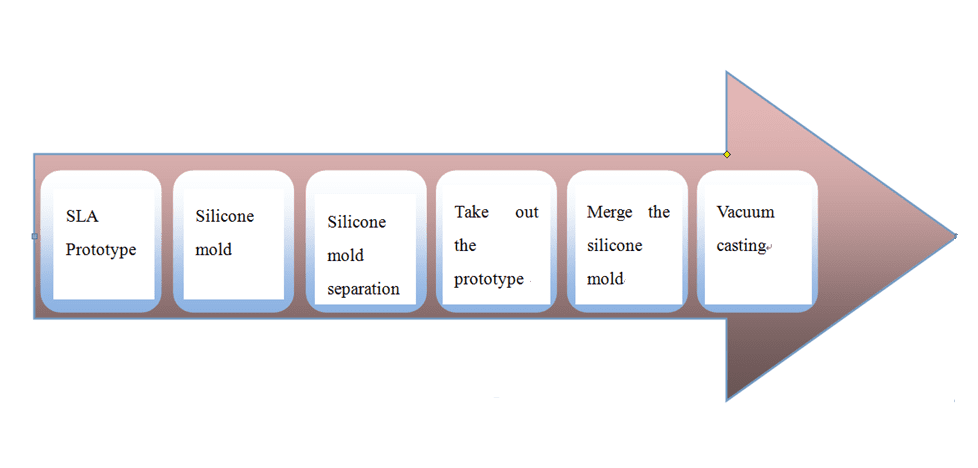

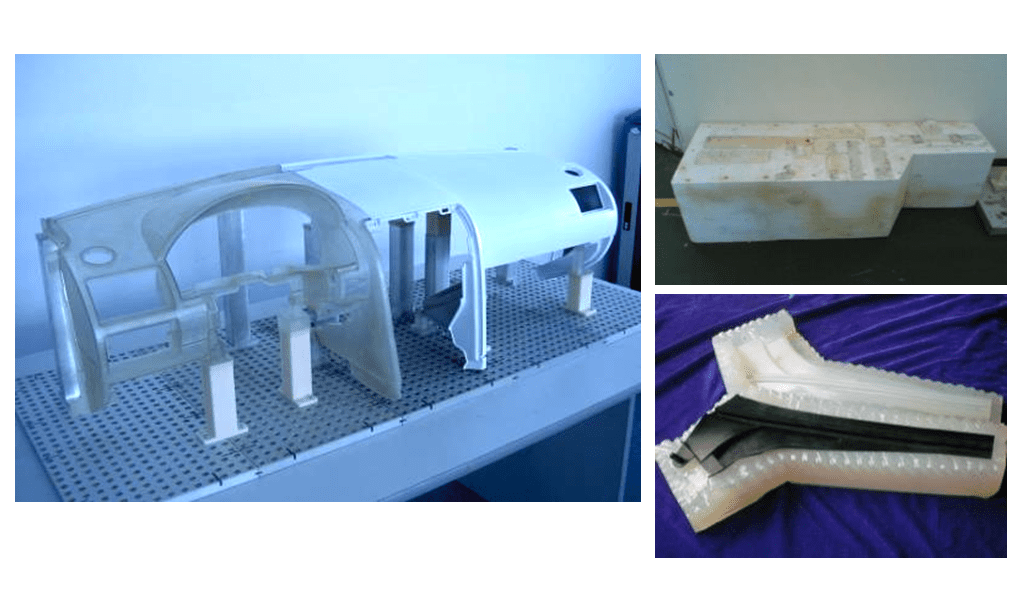

Coulée sous vide

Basée sur l'application de la technologie RP, la nouvelle ligne de développement de produits, qui utilisait le moulage du caoutchouc de silicone RTV et le moulage sous vide, est désormais largement appliquée aux domaines de l'automobile, de l'électronique et du médical.

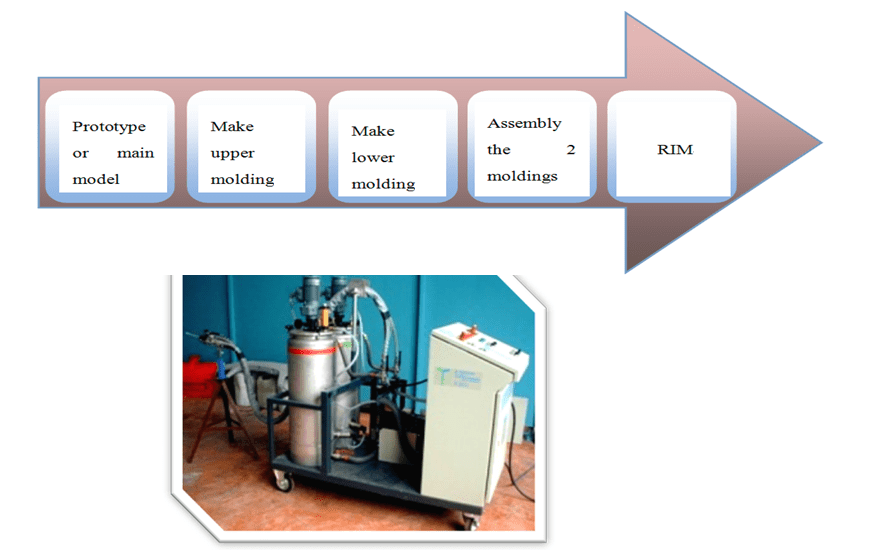

RIM : moulage par injection-réaction à basse pression (moulage époxy)

RIM est un nouveau procédé appliqué à la production de moulages rapides. Il s'agit d'un mélange de matériaux polyuréthanes à deux composants, injectés dans un moule rapide à température normale et basse pression et formés par des processus chimiques et physiques tels que la polymérisation, la réticulation et la solidification des matériaux.

Il présente les avantages d'un rendement élevé, d'un cycle de production court, d'un processus simple et d'un faible coût. Il convient à la production d'essais à petite échelle dans le processus de développement de produits, ainsi qu'à la production de petits volumes, à la structure simple du couvercle et à la production de grands produits à parois épaisses et à parois épaisses inégales.

moules applicables: moule en résine, moule ABS, moule en alliage d'aluminium

matériau de moulage : polyuréthane à deux composants

Propriétés physiques du matériau : similaire au PP/ABS, le produit est anti-vieillissement, forte résistance aux chocs, haut degré d'ajustement, chargement et déchargement faciles.

Le principe de fonctionnement du moulage par perfusion basse pression RIM est le suivant : les matières premières liquides préformées à deux composants (ou multi-composants) sont introduites dans la tête de mélange via une pompe doseuse selon un certain rapport, puis versées en continu dans le moule pour former un moulage par solidification par réaction. L'ajustement du rapport est obtenu par un changement de vitesse de la pompe, qui est contrôlé par la quantité unitaire de refoulement de la pompe et le temps d'injection.

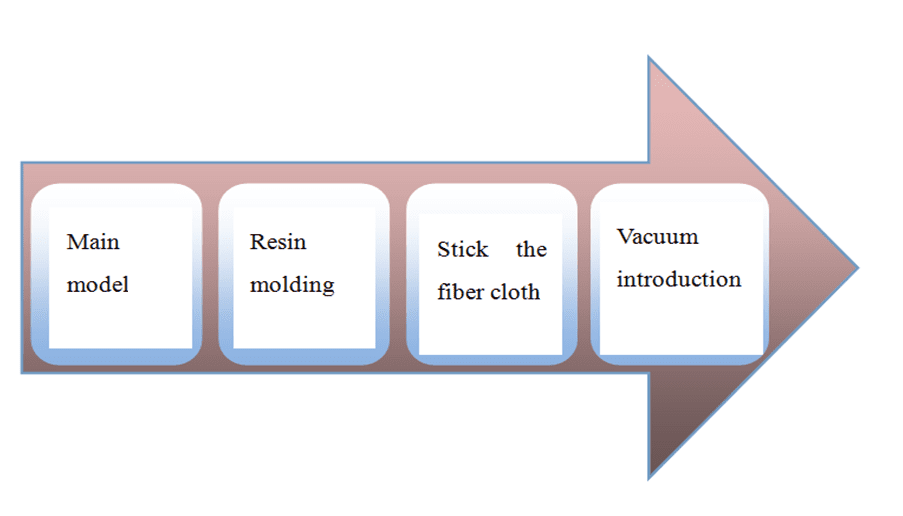

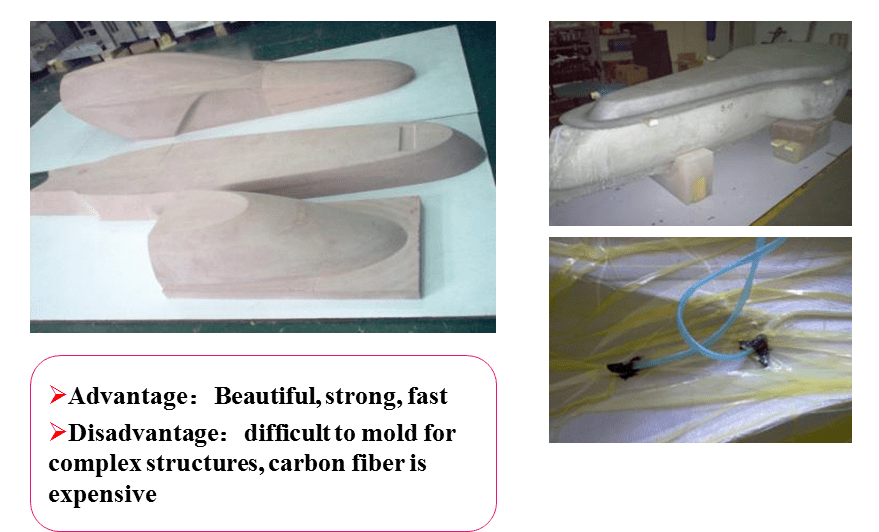

Introduction sous vide en fibre de carbone/plastique renforcé de fibres (FRP)

Le principe de base du processus d'introduction sous vide fait référence à la pose de fibre de verre, de tissu de fibre de verre, de divers inserts, de tissu antiadhésif, de couche perméable à la résine, à la pose d'un pipeline de résine et au revêtement en nylon (ou en caoutchouc, sur la couche de gelcoat durcie). Silicone) film flexible (c'est-à-dire sac sous vide), le film et la périphérie de la cavité sont hermétiquement scellés.

La cavité est évacuée et la résine est injectée dans la cavité. Processus de moulage dans lequel une résine est imprégnée le long d'un tuyau en résine et d'une surface de fibre sous vide pour imprégner le faisceau de fibres à température ambiante ou sous chauffage.

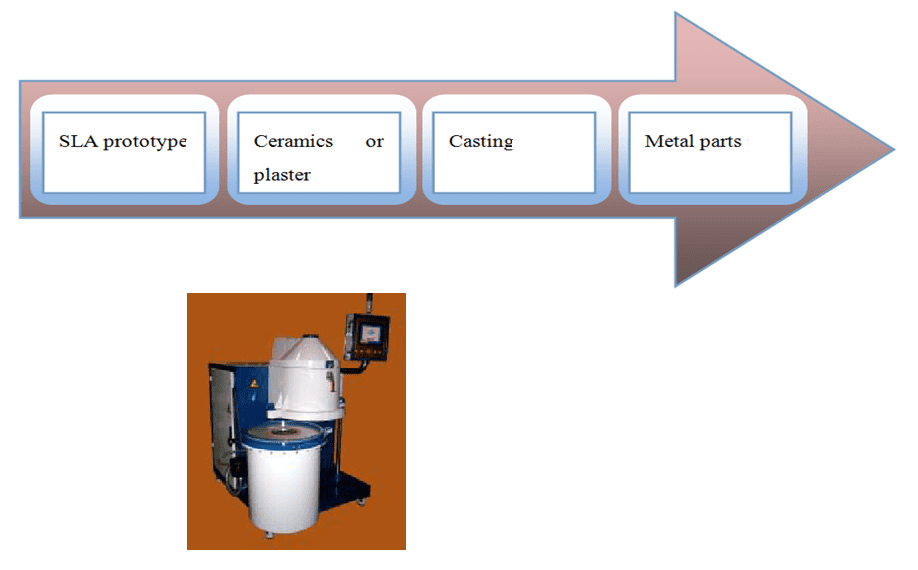

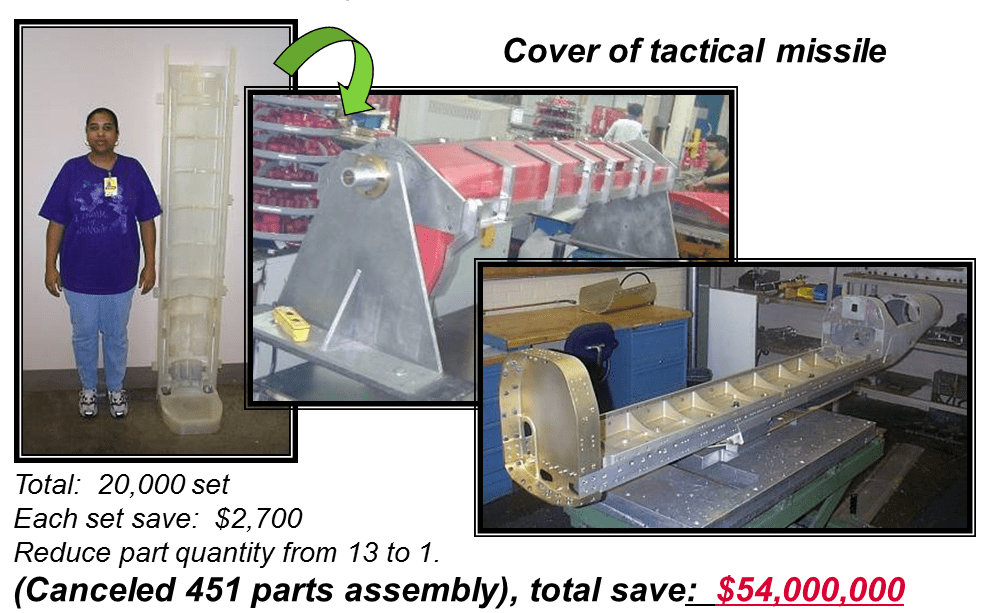

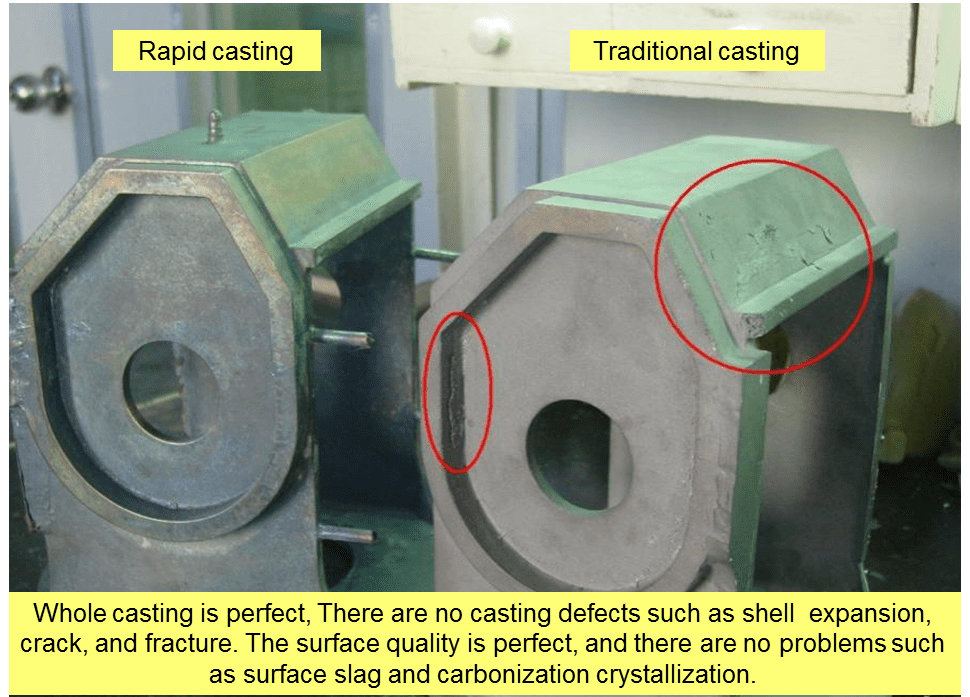

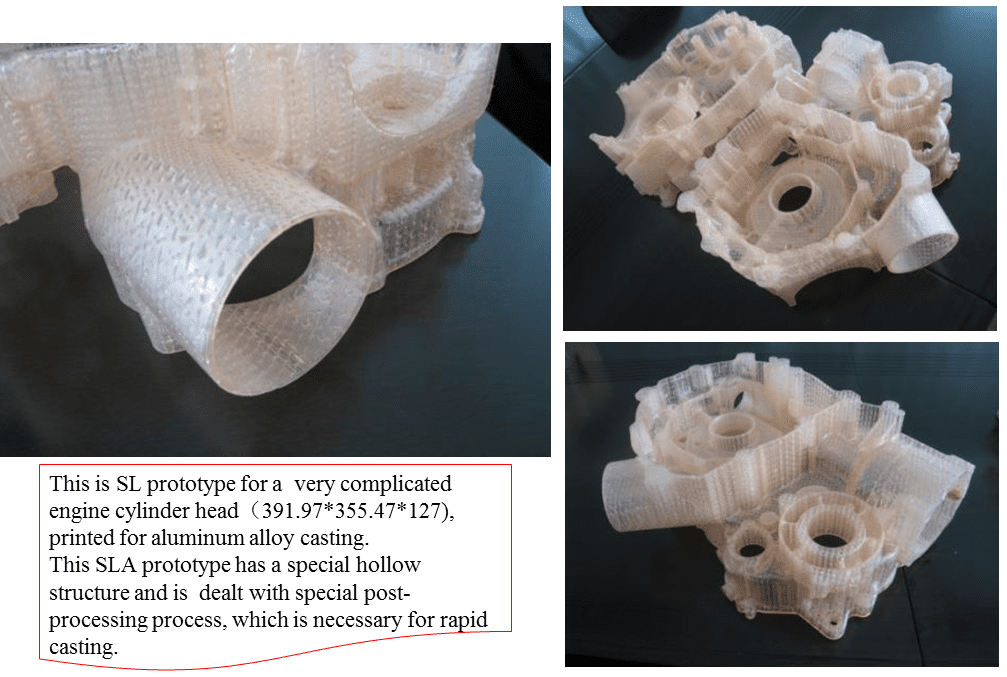

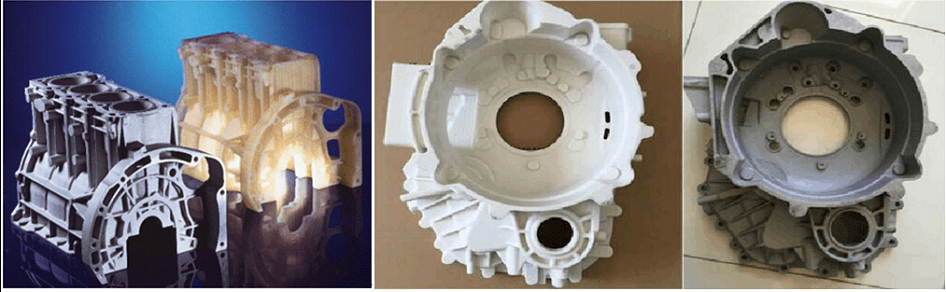

Coulée rapide

La combinaison de la technologie d’impression 3D et de la technologie de moulage traditionnelle a abouti à une technologie de moulage rapide. Le principe de base est d'utiliser la technologie d'impression 3D pour imprimer directement ou indirectement la mousse perdue, le moule en polyéthylène, l'échantillon de cire, le gabarit, le moule, le noyau ou la coque pour le moulage, puis de combiner le processus de moulage traditionnel pour couler rapidement des pièces métalliques.

La combinaison de la technologie d'impression 3D et du processus de moulage permet de tirer pleinement parti des avantages de l'impression 3D rapide, du faible coût, de la capacité de fabriquer des pièces complexes et de couler tout type de métal, sans être affecté par la forme, la taille et le faible coût. Leur combinaison peut être utilisée pour éviter les faiblesses, simplifiant et raccourcissant considérablement le long processus de conception, de modification, de refonte jusqu'au moulage.

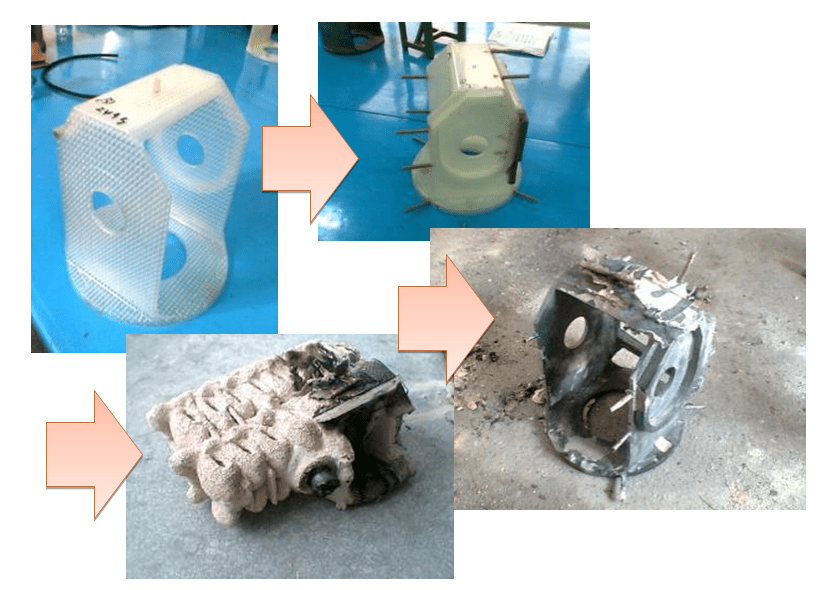

Moulage de précision

Le moulage de précision fait référence à une méthode relativement nouvelle de moulage de métal, également connue sous le nom de moulage complet, par vaporisation et sans cavité. Le prototype est réalisé en mousse (FOAMED PLASTIC) et est généralement en polystyrène expansé. Le moule positif est rempli de sable coulé (FOVNDRY SAND) pour former un moule (MOULE), et il en va de même pour le moule négatif. Lorsque le métal en fusion est injecté dans le moule (c'est-à-dire le moule en polystyrène), la mousse s'évapore ou se perd, laissant le moule négatif du sable de fonderie rempli de métal en fusion. Cette méthode de moulage a ensuite été adoptée par la communauté des sculpteurs et est maintenant utilisée dans la fabrication industrielle.

Imprimante 3D SL recommandée

Une grande taille d'imprimante 3D SL est recommandée, telle que la 3DSL-600Hi avec un volume de construction de 600*600*400 mm et une machine plus grande de 3DSL-800Hi avec un volume de construction de 800*600*550 mm.