Kiinan Sla-tulostimen valmistaja - SL 3D-tulostin 3DSL-600S

RP-teknologian käyttöönotto

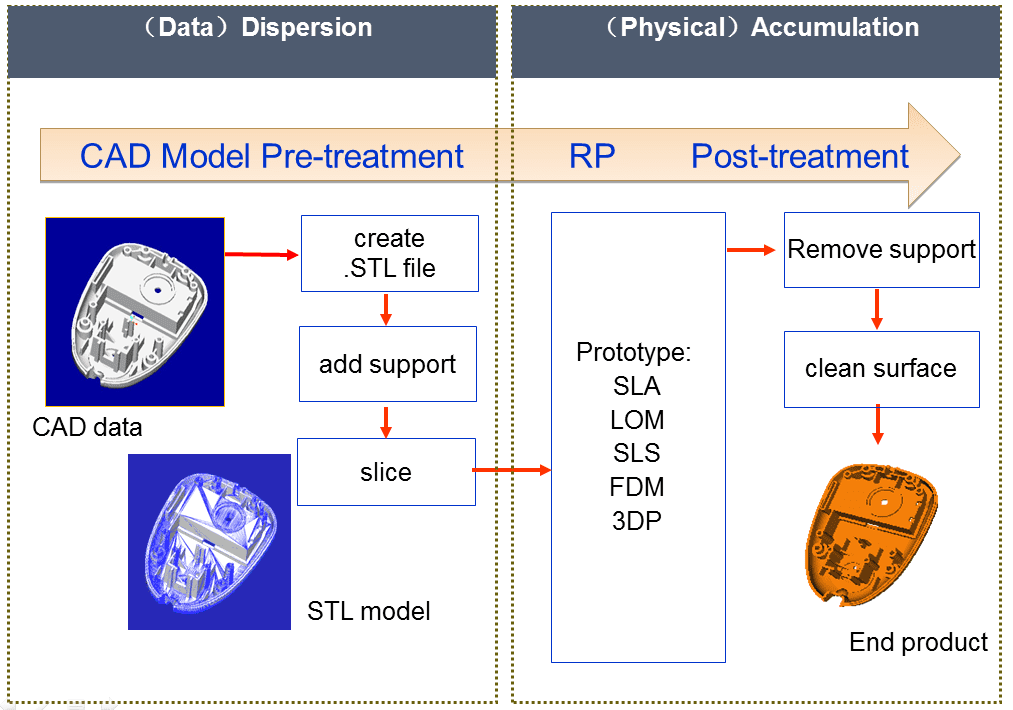

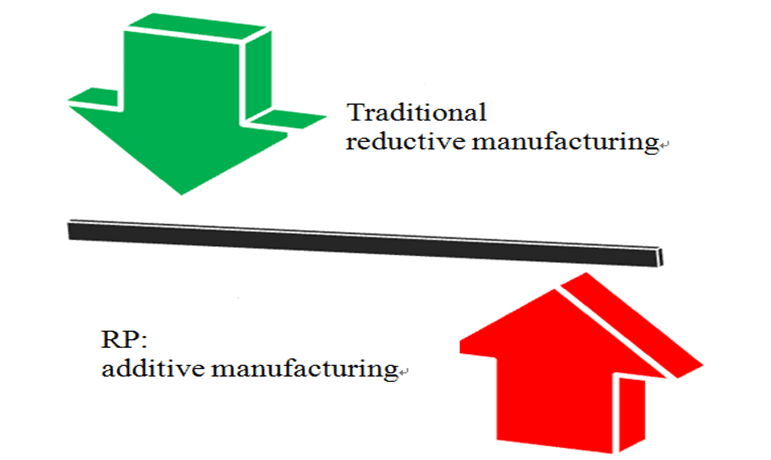

Rapid Prototyping (RP) on uusi valmistustekniikka, joka otettiin ensimmäisen kerran käyttöön Yhdysvalloista 1980-luvun lopulla. Se yhdistää nykyaikaiset tieteelliset ja tekniset saavutukset, kuten CAD-teknologian, numeerisen ohjaustekniikan, lasertekniikan ja materiaalitekniikan, ja on tärkeä osa edistynyttä valmistustekniikkaa. Perinteisistä leikkausmenetelmistä poiketen nopeassa prototyyppien valmistuksessa käytetään muodostusmekanismia, jossa kerrostetut materiaalit asetetaan päällekkäin kolmiulotteisen osan prototyypin koneistamiseksi. Ensinnäkin kerrostusohjelmisto viipaloi osan CAD-geometrian tietyn kerrospaksuuden mukaan ja saa joukon ääriviivatietoja. Pikaprototyyppikoneen muotoilupäätä ohjaa ohjausjärjestelmä kaksiulotteisen ääriviivainformaation mukaan. Kiinteytetään tai leikataan ohuiksi kerroksiksi eri osista ja asetetaan automaattisesti kolmiulotteisiksi kokonaisuuksiksi

Lisäainevalmistus

RP-tekniikan ominaisuudet

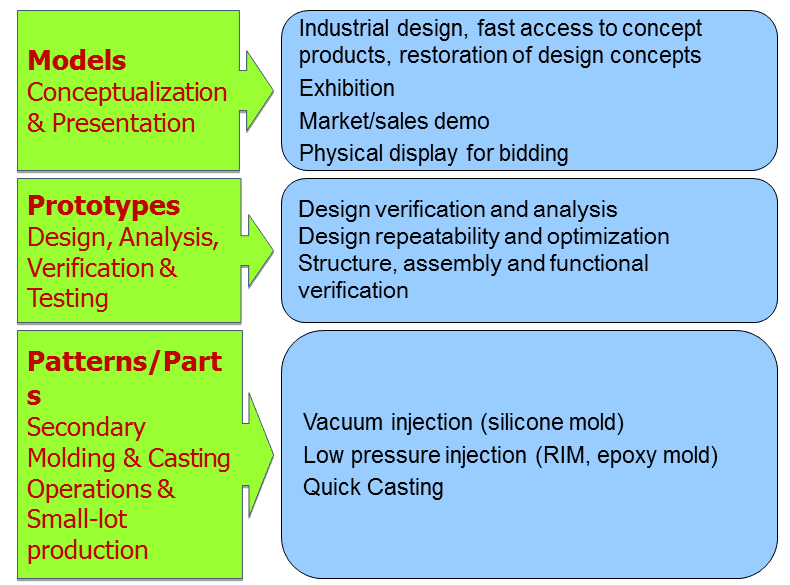

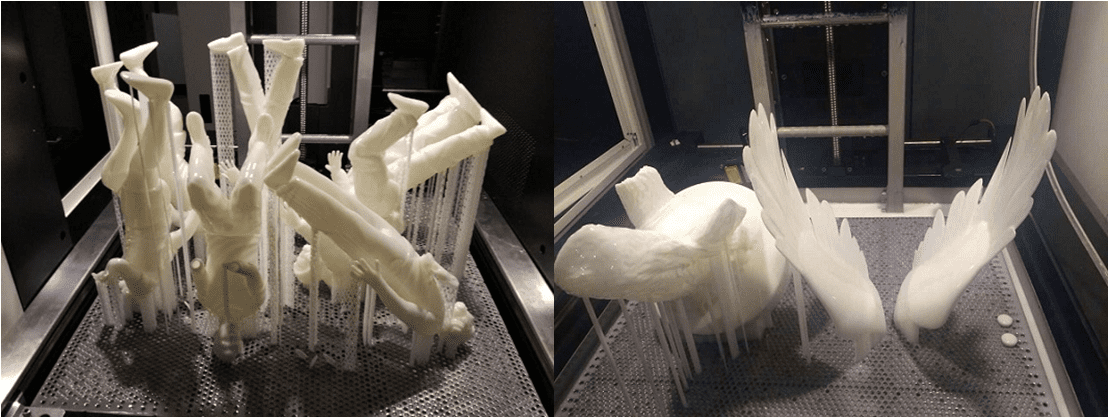

RP-tekniikan sovellukset

RP-tekniikkaa käytetään laajasti seuraavilla alueilla:

Mallit (käsitteellistäminen ja esittely):

Teollinen muotoilu, nopea pääsy konseptituotteisiin, muotoilukonseptien restaurointi,Näyttely jne.

Prototyypit (suunnittelu, analyysi, todentaminen ja testaus):

Suunnittelun tarkastus ja analyysi,Suunnittelun toistettavuus ja optimointi jne.

Kuviot/osat (toissijaiset muovaus- ja valutoiminnot ja pienten erien tuotanto):

Tyhjiöruiskutus (silikonimuotti),Matalapaineruiskutus (RIM, epoksimuotti) jne.

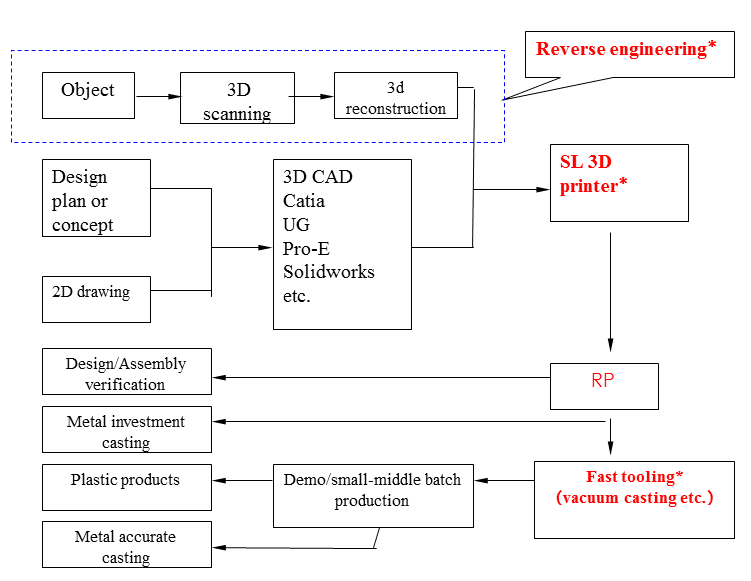

RP:n hakuprosessi

Hakuprosessi voi alkaa joko esineestä, 2D-piirustuksista tai vain ideasta. Jos vain objekti on käytettävissä, ensimmäinen vaihe on skannata objekti CAD-tietojen saamiseksi, siirtyä revese-suunnitteluprosessiin tai vain muutos tai muokkaus ja aloittaa sitten RP-prosessi.

Jos 2D-piirustukset tai idea on olemassa, on tarpeen siirtyä 3D-mallinnukseen käyttämällä erityistä ohjelmistoa ja sitten siirtyä 3D-tulostusprosessiin.

RP-prosessin jälkeen voit saada kiinteän mallin toimintatestiä, kokoonpanotestiä varten tai siirtyä muihin toimenpiteisiin valua varten asiakkaiden todellisten tarpeiden mukaan.

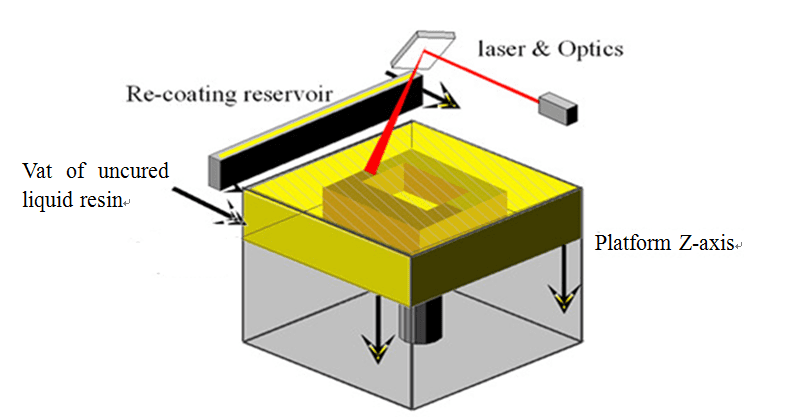

SL-tekniikan käyttöönotto

Kotimainen nimi on stereolitografia, joka tunnetaan myös nimellä laserkovettuva nopea prototyyppi. Periaate on: laser fokusoidaan nestemäisen valoherkän hartsin pintaan ja skannataan osan poikkileikkauksen muodon mukaan siten, että se kovetetaan valikoivasti pisteestä viivaan pintaan, jolloin yhden kovettumisen saatetaan loppuun. kerros, jonka jälkeen nostotasoa lasketaan yhden kerroksen paksuudella ja pinnoitetaan uudelleen uudella hartsikerroksella ja kovetetaan laserilla, kunnes koko kiinteä malli muodostuu.

SHDM:n 2. sukupolven SL 3D -tulostimien etu

Vaihdettava hartsisäiliö

Vedä vain ulos ja työnnä sisään, voit tulostaa eri hartsia.

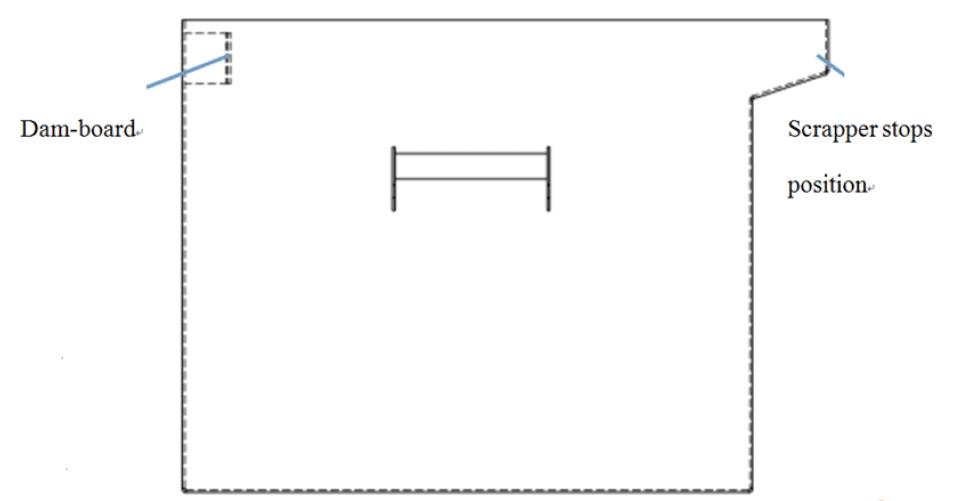

3DSL-sarjan hartsisäiliö on vaihdettavissa (paitsi 3DSL-800). 3DSL-360 tulostimessa hartsisäiliö on laatikkotilassa, hartsisäiliötä vaihdettaessa on tarpeen laskea hartsisäiliö pohjaan ja nostaa kaksi lukitussalpaa ja vetää hartsisäiliö ulos. Kaada uusi hartsi hartsisäiliön hyvin puhdistamisen jälkeen, nosta sitten lukitussalvat ja työnnä hartsisäiliö tulostimeen ja lukitse hyvin.

3DSL-450 ja 3DSL 600 on varustettu samalla hartsisäiliöjärjestelmällä. Hartsisäiliön alla on 4 vääntöä ulosvetämisen ja sisään työntämisen helpottamiseksi.

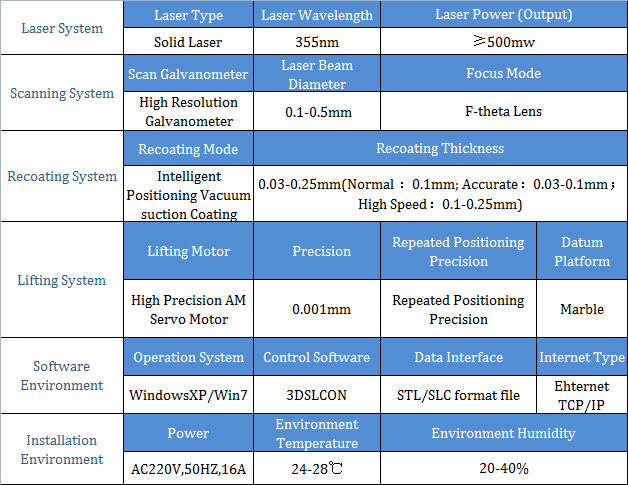

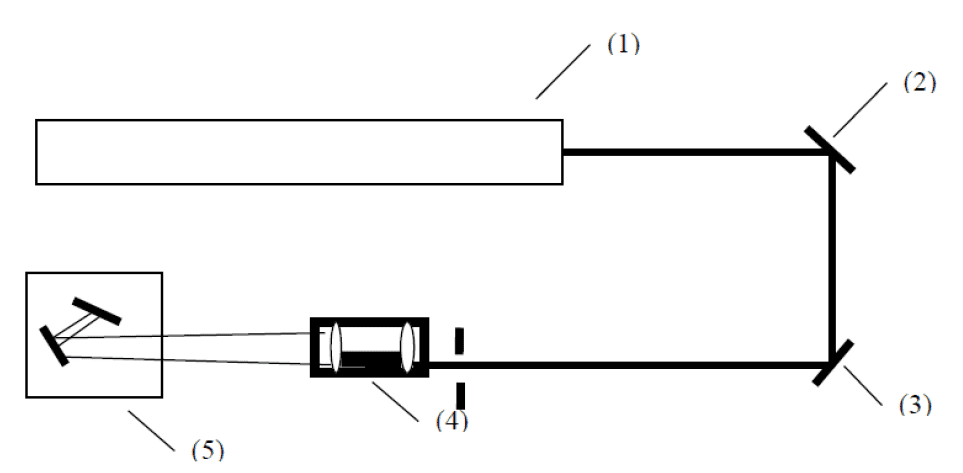

Optinen järjestelmä - Tehokas kiinteä laser

3DSL-sarjan SL 3D -tulostimet käyttävät erittäin tehokasta kiinteää laserlaitetta3Wja jatkuvan lähtöaallon pituus on 355 nm. Lähtöteho on 200mw-350mw, ilmajäähdytys ja vesijäähdytys ovat valinnaisia.

(1). Laser laite

(2). Heijastin 1

(3). Heijastin 2

(4). Beam Expander

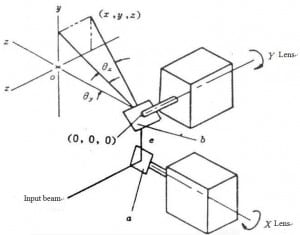

(5). Galvanometri

Tehokas galvanometri

Suurin skannausnopeus:10000mm/s

Galvanometri on erityinen kääntömoottori, sen perusteoria on sama kuin virtamittarissa, kun tietty virta kulkee kelan läpi, roottori poikkeaa tietystä kulmasta ja taipumakulma on verrannollinen virtaan. Joten galvanometriä kutsutaan myös galvanometriskanneriksi. Kaksi pystysuoraan asennettua galvanometriä muodostavat kaksi skannaussuuntaa X ja Y.

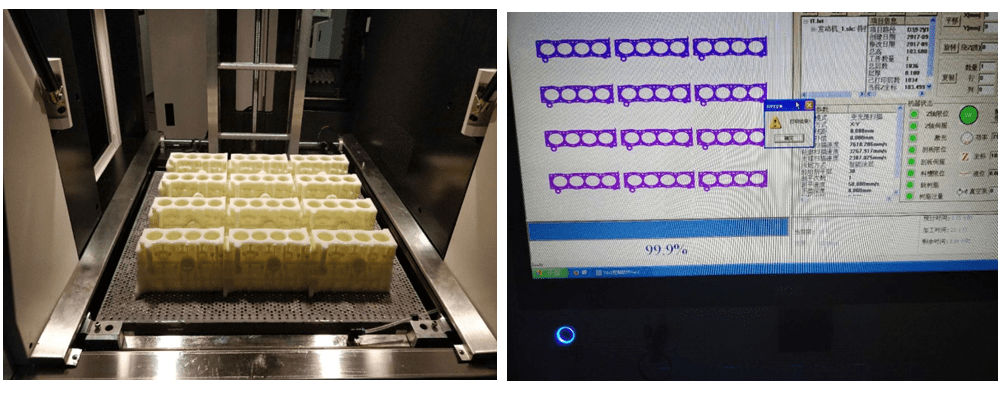

Tuottavuustesti-auton moottorilohko

Testausosa on auton moottorilohko,Osan koko: 165mm × 123mm × 98,6mm

Osatilavuus: 416 cm³,Tulosta 12 kappaletta samanaikaisesti

Kokonaispaino noin 6500g,Paksuus: 0,1mm,Iskunopeus: 50mm/s,

Valmistuminen kestää 23 tuntia,keskimäärin 282g/h

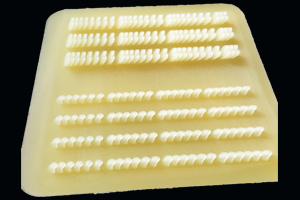

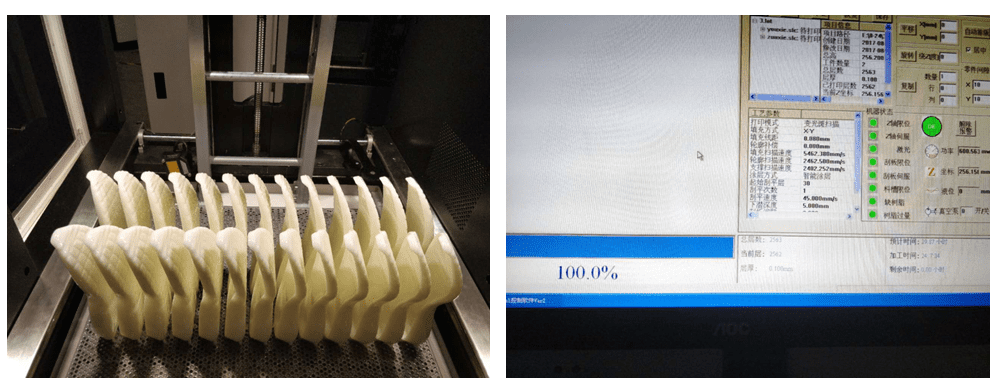

Tuottavuustesti - kenkien pohjat

SL 3D -tulostin: 3DSL-600Hi

Tulosta 26 kengänpohjaa samanaikaisesti.

Valmistuminen kestää 24 tuntia

Keskimäärin 55 minyhdelle kengänpohjalle

Lataa esite

Sovellusalueet