Personlig tilpasning: 3DSL-360 & 3DSL-450

Small Batch produktion: 3DSL-600 & 3DSL-800

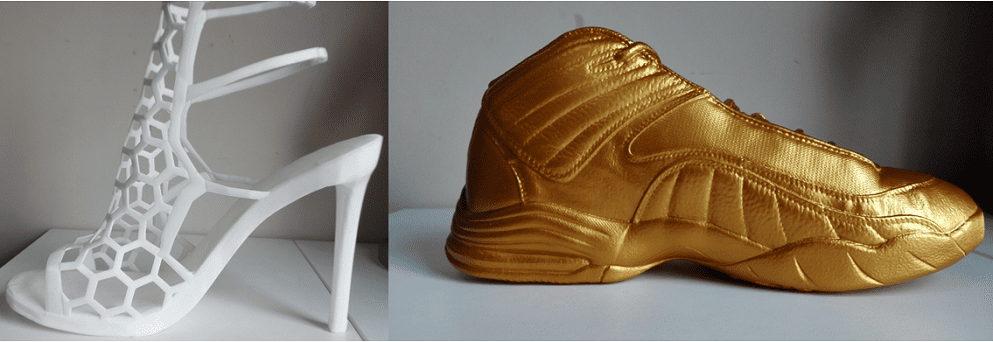

Et parti Nike-sko printet af SL 3D-printeren i Shanghais flagskibsbutik

I de senere år er 3D-printteknologien gradvist trængt ind inden for skomageri. Fra kanban-skoforme til slibning af skoforme, til produktionsforme og endda færdige skosåler, ser det ud til, at 3D-printteknologi kan ses overalt. Selvom 3D-printede sko endnu ikke er blevet populært i skobutikker, på grund af designpotentialet og tilpasningsmulighederne for 3D-printede sko, har mange skogiganter i ind- og udland ofte gjort en indsats inden for dette nye teknologifelt i de senere år.

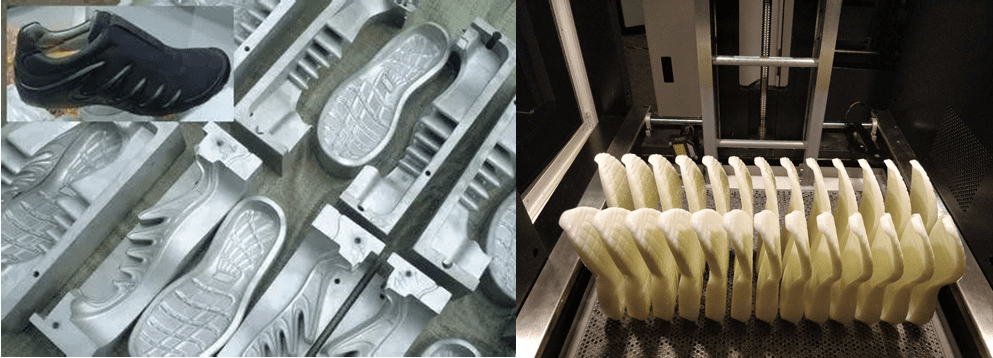

I den tidlige fase af fodtøjsdesign brugte skoformprøver normalt traditionelle værktøjer såsom drejebænke, bor, stansemaskiner og støbemaskiner. Produktionsprocessen var meget tidskrævende og øgede den nødvendige tid til at designe og verificere skoforme. I modsætning hertil kan 3D-print automatisk og hurtigt konvertere computerskoprøver til modeller, hvilket ikke kun overvinder begrænsningerne ved traditionelle processer, men også genopretter designkonceptet bedre og samarbejder med produkttest og optimering.

Baseret på fordelene ved digital hurtig produktion er 3D-printteknologi ikke begrænset af struktur, hvilket giver designere mulighed for at frigøre deres inspiration. Derudover gør 3D-udskrivningsfleksibilitet det lettere for designere at ændre designs og reducere forudgående omkostninger på grund af omarbejdning af forme.

det forventes, at 3D-printede sko kan tilpasses til civile. Normalt, på grund af omkostningerne ved processer, råmaterialer, forskning og udvikling, er prisen på tilpassede sko meget højere end for almindelige sko. 3D-print kan reducere omkostningerne til forme, forkorte udviklingscyklussen og give materialeudnyttelse. I fremtiden forventes det at imødekomme forbrugernes individuelle behov i produktionsprocessen og samtidig minimere virksomhedernes produktionsomkostninger.

3D-print er baseret på 3D-datainformationsmodellering af kundens fodspor, og bruger derefter 3D-printeren til at producere indersålen, sålerne og sko, der fuldt ud passer til kundens fodform, hvilket fremskynder optimeringen af produktlinjen og bringer praktisk øvelser til fodtøjsindustriens personlige platform.

Personlig tilpasning: 3DSL-360 & 3DSL-450

Small Batch produktion: 3DSL-600 & 3DSL-800